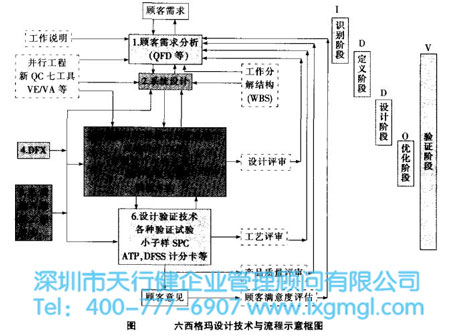

六西格玛设计中使用的主要技术工具集成为六个模块:市场需求分析、系统设计、稳定性优化设计、面向X的设计、适用的可靠性工程和设计验证。见下图实线方框和流程图。每个技术工具模块包括几个技术工具。下图虚线框代表六西格玛设计的相关技术。六西格玛设计技术与IDDOV在五个阶段的大致对应关系如图。需要强调的是,IDDOV的五个阶段是有先后顺序的,但不是申请人和银行的关系;实施中必须进行并行工程。在产品研发的初始阶段,要面向市场和客户,考虑并着手解决产品全生命周期可能遇到的所有问题。研发应在每个阶段的后续阶段进行;不同阶段之间需要有一些重叠,核查阶段应该是对整个研发进程的分阶段核查。实施并行工程有利于缩短周期、提高质量、降低成本,实现质量、成本、进度三位一体。

1.质量功能开发

功能部署是六西格玛设计中必须应用的最重要的方法之一。为确保设计目标值与顾客要求完全一致,质量特性的规范限值能够满足顾客的需求,在六西格玛设计的第一次识别(I)阶段,应采用QFD法分析确定顾客的需求(设计目标值),初步确定质量特性的规范限值。在定义(d)阶段,需要应用QFD技术将客户的要求科学地转化为设计要求,确定关键质量特性CTQ和瓶颈技术。QFD还可以在产品设计(D)和优化设计(O)中起到辅助作用。

2.系统设计

系统设计在六西格玛设计中起着非常重要的作用。客户需求明确后,如何有针对性地开发技术含量高、生命力强、适销对路的产品,从根本上决定了产品的质量,将直接影响企业的成败。

近年来,在质量学术界的不懈努力下,人们对系统设计的过程和一般规律有了深刻的认识,并提出了一些新的方法,主要包括西欧学派的理论、理性设计原则、解决创造性问题的理论和自顶向下的设计方法。系统设计适合定义(d)和设计(d)阶段。

3.参与式设计

系统设计后进行参数设计。参数设计的基本思想是通过选择所有参数(包括原材料、零件、部件等)的最佳水平组合,使外部、内部和产品间干扰的影响最小化。)在系统中,使设计的产品波动小,稳定性好。另外,在参数设计阶段,一般选择能满足使用环境条件的质量等级最低的部件和性价比高的加工精度进行设计,使产品的质量和成本都得到提高。参数设计主要适用于优化设计阶段(0)。

4.公差设计

公差设计是在系统设计完成后,通过参数设计确定可控因素的最优水平组合后进行的。此时各部件质量水平低,参数波动范围大。

5.FMEA分析

通过FMEA分析,找出各种潜在的质量问题、失效模式及其危害性和原因(包括设计缺陷、工艺问题、环境因素、老化、磨损和加工误差等)。)影响产品质量和可靠性,通过采取设计和工艺的纠正措施,提高产品质量和抗干扰能力。FMEA分析主要适用于定义(d)和设计(d)阶段。

6.面向X的设计(DFX)

顾客对产品在全生命周期内的特性有明确或隐含的要求,如可靠性、寿命、使用维护、保修期、备品备件和耗材的保证、对环境无污染、全生命周期内的成本等。产品质量特性的实现和成本的形成还受到结构设计方案以外的许多因素的影响和制约,如工艺、制造、装配、检验、使用和维护、保证服务、开发周期、成本控制等。因此,为了在产品的全生命周期内提升顾客满意度,需要根据各种相关因素X为X家族(DFX)进行设计,所谓DFX,本质上就是为产品的全生命周期进行设计。DFX技术主要适用于定义(d)、设计(d)和优化(0)阶段。

7.设计验证技术

包括设计评审、小样本SPC、模拟测试、双V测试、可靠性测试、寿命测试、鉴定测试、六西格玛计分卡等。设计验证技术用于在IDDOV的定义(d)、设计(d)和优化(0)三个阶段验证设计输出是否满足设计输入要求。在设计验证(V)阶段,充分验证样机制造的工艺能力和样机的功能、性能、可靠性,确保产品开发质量达到预期目标,满足客户要求。

上一篇:什么是六西格玛设计(DFSS)