一、在客户需求分析中的应用

在汽车设计中,客户需求将由关键质量特性CTQ来表征,而过程能力要素需要由关键过程特性CTP来表征。为了实现顾客需求的量化,有必要确定CTQ的范围。为了识别顾客的真正需求,应建立CTQ矩阵(如下表1所示),通过确定CTQ排列的顺序为设计提供决策。表中采用的示意填充法,高H=9,中M=5,低L=1,null为0。值得注意的是,客户需求需要分为连续数据和离散数据。对于连续数据,上述公式可直接用于确定CTQ范围。如果是离散数据,就要按照正态分布计算百万不良率,然后才能得出CTQ范围。

表1

在优化CTP能力时,一个CTQ会对应多个CTPx(如下图1所示),使用的优化方法有线性缺口法和非线性蒙特卡罗法。DFSS的目标是工序能力,需要完成关键工序CTP的设计优化,从而完成满足客户需求的必要途径的探索。

图1

二、在产品创新中的应用

对于汽车企业来说,产品创新设计的驱动力来自于客户需求。利用DFSS,我们可以围绕客户需求设计创新产品,从而满足汽车企业的发展需求。具体来说,就是要在汽车设计的测量和分析阶段对客户的需求进行分析,使汽车创新可以概括为方案改进、方案再选择、专业领域的发明和跨专业的发明。在分析客户需求层次时,可以利用DFSS提供的TRIZ方法和DFSS强调的机制创新和决策创新方法,从各个层面完成汽车设计的创新,从而满足客户对产品的创新要求。目前,DFSS管理层提供的创新机制与决策相互呼应,包括绩效管理方法、冲突管理方法、激励机制、群体决策等。

三.可靠性设计中的应用

汽车设计需要具有高可靠性,设计师需要将客户对可靠性的需求量化为可靠性和MTBF值,从而实现汽车的可靠性设计。在设计过程中,需要对关键零部件的可靠性进行定量分析,然后利用失效模式影响分析和失效次数来预测产品的失效,从而确保产品设计能够满足6适马设计的要求。针对法规和安全相关的汽车零部件,除了满足相关性能要求外,还需要对零部件的可靠性进行分析。

四.在成本控制中的应用

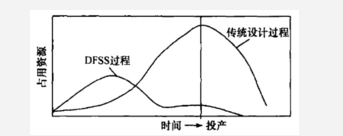

在汽车设计阶段,最终产品成本的80%将被确定。根据通用汽车公司卡车变速器的数据,其制造成本的70%将由设计决定。在汽车设计阶段,合理的设计改进可以有效节约材料成本、制造成本和人工成本。越早使用DFSS,汽车设计就能有越大的自由度,这样成本控制就能贯穿汽车设计制造的全过程。如下图2所示,产品质量成本和设计阶段有一定的关系,因此DFSS需要从设计之初就设定质量和成本目标,以降低产品质量成本。在DESS项目中,常用替代法和参数化设计法来实现汽车产品的低成本设计。

图2

具体来说,就是用功能相同、成本更低的零部件来替代原来的零部件,从而降低汽车成本。根据GE公司的数据可以得知,利用DFSS提供的替代法来降低产品成本,每年可以为企业带来上亿美元的利润,因此DFSS法在GE公司得到了很好的推广和应用。

五.在设计流程优化上的应用

为了保证汽车设计的质量,我们需要采用科学的设计流程。使用6Sigma设计,可以将汽车设计过程分为定义、测量、分析、设计和验证五个环节,然后逐一完成客户需求确认、成本分析、过程分析、性能分析和设计验证。为了优化汽车设计过程,DFSS提供的关键路线和方案评估与评审技术也可用于优化设计方案。利用前一种方法,可以利用计算网络和网络图确定汽车设计的关键路线和步骤,然后通过网络的优化和调整获得最短的设计周期。目前,许多大型汽车设计项目都使用这种技术和计算机软件来完成进度安排。

总之,6Sigma设计在汽车设计中的应用,可以从客户需求的角度提高汽车设计的质量和效率,实现汽车的低成本设计,因此可以满足现代汽车的设计要求。因此,相信随着相关工具和方法的发展,6Sigma设计将更好地应用于汽车设计中。

上一篇:手机行业应用DESS的效果分析

下一篇:验证六西格玛设计项目三大步骤