一、产品尺寸公差的优化设计

设计公差有两种:一阶和方法和平方和方法。它们在计算上的区别是:

(1)一阶和只加各尺寸公差的数字部分;

(2)平方和是每个尺寸公差的数字部分的平方和,取其平方根的1.5倍。

一次方求和是比平方求和法更严格的验证方法。如果一阶求和的结果是OK,那么只要使用具有OK绘图公差的零件进行装配,就不会出现问题。为了使一阶和法的结果可以,视情况而定,有时会增加零件成本或放大产品,导致商品减少,达不到客户的满意。因此,考虑到公差和工程能力之间的平衡,我们必须确保经济的设计质量。统计概率论实际可能造成的最坏规模的计算方法是:

用这种方法设计出来的次品概率是0.00068%,即7ppm,每百万个产品中有7个不合格。

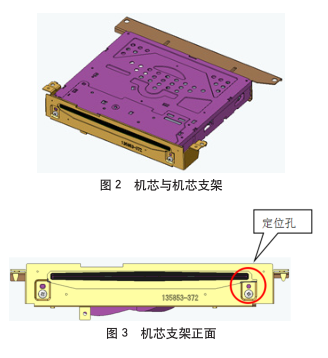

如图2和图3所示,在汽车音响内部单元的设计中,机芯用支架固定,然后一起固定在内部单元中。通常,定位孔用于将它们固定在一起。在定位孔的设计中,采用平方求和法,利用以下公差计算工具设计定位孔的尺寸。

第二,通过cpk控制零件尺寸

定位孔的设计尺寸可以用工程能力(cpk)来管理,即在该批零件中测量一定数量的定位孔直径,计算cpk。监控该子部件的cpk是否满足设计初始阶段的期望值。当cpk不满意时,及时分析原因,解决问题。

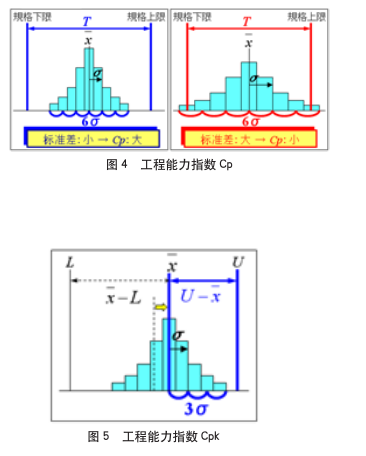

①工程能力指数:Cp

②考虑中心值偏差的工程能力指数:Cpk对工程能力指数的管理标准,新产品Cpk≥1.67,成熟产品Cpk≥1.33。

综上所述,利用六西格玛的思想,结合西格玛和次品率进行产品的尺寸公差设计。然后,为零件供应商管理零件尺寸的工程能力指数(cpk)。当某一批次的Cpk不合格时,我们可以及时发现,及时分析原因,解决问题点,在生产加工前拦截潜在的不良品。大大降低了因缺陷产品返修带来的成本增加,为企业赢得了效益。