潜在缺陷模式和影响分析是设计或制造过程中的预分析工作。通过FMEA,可以识别和评估设计或工程中可能出现的缺陷模式及其影响,并确定能够消除或减少潜在故障发生的改进措施,从而在问题发生之前预防问题,尽可能降低各种缺陷的成本,确保产品/服务的卓越性能。

一、FMEA的特点和功能

1.FMEA的特点。

FMEA的特点是量化故障的严重性、故障发生的可能性和故障检测的可能性。通过量化,可以提前预防可能影响功能和质量的问题,防患于未然。

2.FMEA的作用。

FMEA首先是一个统计分析工具,它可以在设计、生产和交付的每个阶段开始之前得到有效控制。

FMEA可以帮助我们确认:

(1)可能出现什么样的缺陷。

②这个缺陷会有什么影响?

③这种影响有多严重?

④失败的原因是什么?

⑤失败的概率有多大?

⑥当前的过程控制方法。

⑦检测故障的能力。

⑧风险的优先级是多少?

⑨改进计划是什么?

3.风险优先级RPN。

4.FMEA的分类。

根据不同的用途和应用阶段,FMEA可分为:

①设计阶段FMEA (DFMEA——Design FMEA)。

如新产品设计、新工序设计,可以预先进行FMEA,尽可能周全地考虑产品规格、工序操作水平、工序能力等因素,使设计符合规定要求。

②过程FMEA(PFMEA——Process FMEA)。

针对工序间可能或已知的主要坏品,可运用PFMEA作量化分析,在影响坏品产生的诸因素中,哪一个系统原因影响最大?是否主要原因,其他如CPK低、生产过程异常等均可通过采用PFMEA直观地找出主要原因,进行改善以达到应用的效果。

③设备维护的FMEA (EFMEA——Equipment FMEA)

比如在新设备投产前,我们可以提前进行EFMEA分析,考虑设备可能带来的产品质量问题和可靠性问题,采取预防措施,消除不良因素。

二、FMEA实施步骤

1.绘制流程图和风险评估。

2.确定每个流程的分析级别。

3.定义每个过程所需的质量和公差。

4.制作加工过程的框图。

5.列出每个处理程序的不良模式。

6.整理出导致不良原因的不良模式,选择要审核的不良模式。

7.用柏拉图分析不良事件的可能原因。

8.用FMEA表格记录不良模式和原因。

9.根据影响程度、发生频率、可检测性和对设备的熟悉程度,缺陷模式分为ⅰ、ⅱ、ⅲ、ⅳ等。

10.估计缺陷的严重程度、发生概率和当前可检测性,并计算RPN。

11.定义如何提高严重性、发生概率和可测试性。

12.实施改进计划。

13.收集数据,实施改进并确认效果。

14.修改FMEA文件,根据改进效果重新安排RPN。

15.如有必要,从步骤11开始新的改进周期。

三.FMEA实施的时间

1.设计新系统、产品或流程时。

2.当现有设计或流程发生变化时。

3.当现有的设计和工艺将被用在一个新的地方。

4.完成纠正措施后。

5.对于设计FMEA来说,当系统功能确定后,但在具体设备选定之前。

6.对于工艺FMEA,当产品图纸和操作说明完成时。

四.影响程度评估和风险优先级计算

s:对应于潜在缺陷影响的严重程度。

发生概率o:对应于原因与缺陷模式之比的评价。

可检测性D:客户场所可能存在的缺陷等级,即缺陷在我公司被发现的可能性。

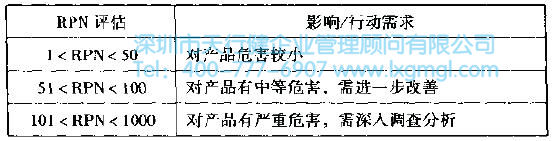

RPN表示风险优先数

RPN=S·0·D

上一篇:如何进行现状分析

下一篇:SPC控制图的基本原理和作用