某塑料厂是一家主要生产高梢度的塑料件制品的生产厂家。其产品包括:医疗设备电子类塑料件、汽车通讯设备电子类、车胎气压监视系统(TPMS)通信电子类塑料件、工业、办公及家具自动化类塑料件等。塑料厂员工共5000多人.其中技术人员120多人,管理人员70多人,拥有注塑机近100台,并设有无尘车间。所有注塑机均为计算机死循环控制、油温控制及配备机械手臂半自动化生产线,具有较高的生产精度及效率。企业于2016年经高层商议决定邀请天行健咨询公司入厂开展六西格玛咨询项目,以改善企业内部存在的问题,提升生产效率、减少生产浪费,提高企业竞争能力。

1、降低劳动力和材料的浪费;

2、降低检验成本和返工率;

3、目标节约成本1000000元

六西格玛也称Six Sigma和6 Sigma,是一种管理策略,主要倾向于品质管理,由摩托罗拉1986年提出。这种策略强调制定极高的目标、收集数据以及分析结果,通过这些来减少产品和服务的缺陷。六西格玛背后的原理就是如果企业检测到项目中有多少缺陷,就可以找出如何系统地减少缺陷,使项目尽量完美的方法。一个企业要想达到六西格玛标准,那么它的出错率不能超过百万分之3.4。下面详细介绍六西格玛咨询项目在某塑料厂的运用过程。

1、注塑成型机对注塑成型参数影响的评估

公司于2016年九月份开发一个新产品#126底面壳。工程部(PIE)工程师根据机床型号、模具结构,产品结构和自己的亲身实践操作制定了注塑工艺成型参数。为探讨不同的注塑机对注塑成型参数是否存在矛盾从而影响产品质量,我们采用6 Sigma应用工具中的方差分析法对生产情况进行研究、分析。

①数据收集:生产部根据PMC计划分别进行试产并统计数据。

②数据分析:采用案例研究分析中的方差分析法对数据进行处理。

③由方差分析表综合计算结果如表 1 。

表 1

由F=2.15<2.35可得出结论,注明机机台对产品的注塑工艺参数无显着影响,即认为注塑机机台对产品质量无影响。

2、注塑机生产能力研究

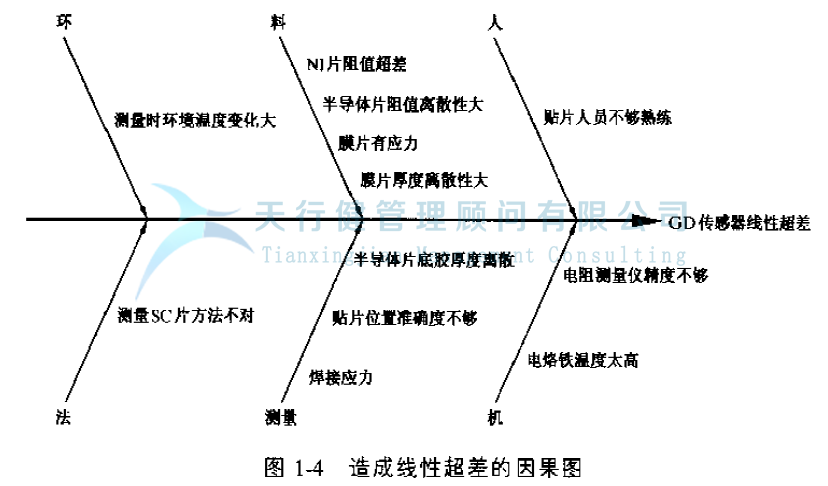

品质部现场通过收集资料并在生产线进行抽检并统计不良项目的资料,弄清了尺寸超差和外观缺陷等不良项目的数量。通过计算出对比度及方差,报据S计算出总的影响,列出方差表进行原因分析,提出了改善措施,包括:

①完善作业流程。

②针对缺陷产生原因进行改善,例如:尺寸超差的原因主要是因为产品结构不合理最终引起模具结构设计不合理而产生毛边,并因毛边未去除干净致使工件尺寸产生超差,因此短期内的有效措施是培训工人提高去除毛边的技巧,如:制定毛边去除加工作业专用指导书并对员工进行技能培训:长期措施是与客户(MD)讨论协商修改产品结构,加长水口位,以避开人为加工造成工件损伤或毛边不能去除干净,工模部依具产品结构再修改其结构。

6 Sigma项目在一个公司的实施不是一践而就的事,它需要该公司做好文化、组织、人力资源、操作技能、信息系统等一系列准备,需要长期努力才能收到预期的成果。一般来讲,推行6 Sigma 主要有如下一些内容: 培训高层人员和6Sigma执行人员、召开动员会、6Sigma 推行委员会成立、6Sigma推行目标出台、各层次员工品质统计知识摸底、培训计划出台、SPC培训、员工6Sigma知识培训、建立品质改善团队、分析现状,确定并测量关键过程,分析关健过程、导人品质信息系统、工厂推行S代统计过程控制、品质成本计算、确立改善口标、优化关键过程、控制关键过程等。

1、经过一年多努力推行公司的品质成本投入由原来的30.10%下降到8.6% ,比上一年节约成本883600元;

2、劳动力和材料浪费比上年下降8358.460元;

3、检验成本降低了21.5%,一次返工率减少了36%;

4、公司每年节约成本约1678600元。

5、改善前不良总数为1309,改善后不良总数减少为135,纠错率达到了90%左右。

在积极推行实施6 Sigma质量管理体系后,企业于20016年11月15日荣获得年度“工业品质量奖”。