G公司是一家具有悠久照明产品制造历史的公司,而T公司既是G公司的合作伙伴也是G公司的供应商,为G公司提供数百种紧凑型节能灯产品,所制造的产品贴G公司商标在全球进行销售,属于OEM模式。在激烈的市场竞争中发现,G公司的竞争对手最快可以用30天的提前期交付,而实施外包战略的G公司的交付时间要远远大于30天。

这样糟糕的交付表现使得G公司失去了大量的市场份额,尽管备下大量的库存来满足市场的需要,还是会有缺货的现象。对于T公司而言,如此长的提前期也加剧了供应链的牛鞭效应。G公司给T公司下达的订单变差也越来越大,使得T公司在零件采购和生产计划上面临着巨大的困难,在T公司内部及其供应商处都产生了巨大的库存。

针对以上情况,在天行健咨询公司辅导下G公司和T公司组织成立了一个跨公司跨部门的精益六西格玛项目小组,解决交付周期过长且变差较大的问题。精益六西格玛项目小组的成员分别来自G公司供应链部门、T公司销售部门、T公司生产管理部门、T公司采购部门和天行健咨询公司的精益六西格玛老师。

1、解决抱怨过长的交付周期,变差较大;

2、缩短产品交付期,缩小跨度的问题;

3、计划将交付周期从目前的8-13周降低到4周,将跨度由55天降低到7天;

4、解决T公司和G公司采购部门之间存在信息沟通障碍;

5、消除企业生产浪费,提高生产效率,提高生产盈利。

一、项目组的建立

针对以上情况,G公司和T公司组织成立了一个跨公司跨部门的项目小组,解决交付周期过长且变差较大的问题。项目小组的成员分别来自G公司供应链部门、T公司销售部门、T公司生产管理部门和T公司采购部门。

二、项目操作过程介绍

1、定义阶段

定义阶段由一个项目启动会议开始,在这个会议上,通过项目牵头人和团队成员的讨论,确定了下面的内容:

①确定顾客:内部顾客——G公司北美销售团队。

②顾客呼声:内部顾客——G公司北美销售团队抱怨过长的交付周期,希望缩短交付期,缩小跨度。

③CTQ:交付周期——从订单下达到货物离岸的时间。

④项目目标:将交付周期从目前的8-13周降低到4周,将跨度由55天降低到7天。

2.测量阶段

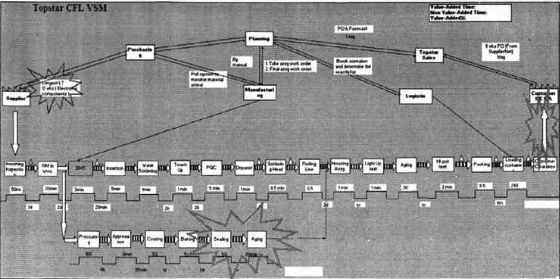

测量阶段的主要内容是确立测量指标,确定当前的能力,并建立宏观价值流图,为分析阶段做准备。

图1

如图1所示,项目小组从价值流图中识别出了以下的改进机会点,在价值流图中用爆炸线所标示的部位:

①供应商的供货提前期过长:

②T公司内部的问题,如在加工过程中存在瓶颈工序——排气工序;

③T公司和G公司采购部门之间存在沟通障碍。

3、分析阶段

测量阶段项目小组发现了三个改进机会,在分析阶段要对这三个方面分别进行分析,以确定问题的根本原因。

①对于供应商交付提前期过长的问题

通过价值流图的分析,我们发现部分供应商交付提前期过长是导致T公司交货提前期过长的主要原因。

②T公司内部生产周期过长的问题

T公司的生产方式基本上还是属于大批量生产,没有实行拉动式生产,生产过程中存在着多种浪费,同时瓶颈环节的存在又导致在线库存的积压。

③对干T公司和G公司之间的信息沟通问题

由于T公司成功完成交付的标志是在完成了货物的发运之后,T公司还需要完成将货物信息上传到G公司的货柜管理系统,但是由于电子商务系统和T公司内部网络连接的问题,数据传输非常缓慢,每批次货物数据的上传需要耗费4天的时间。

综上所述,精益六西格玛项目小组通过价值流分析,在T公司的供应商、T公司内部以及T公司和G公司之间的流程上找到了改进的机会,为下一步改善阶段做好了准备。

4、改善阶段

①供应商交付提前期的改善

在这个改善交付周期的项目中,供应商的交付能力是制约整个产品交付能力的最重要因素,针对分析阶段的分类,项目小组对三类供应商采取了不同的策略。

对于第一种供应商,也就是小型的国内供应商,这类供应商自身能力有限,但是很愿意配合T公司的改善行动。项目小组通过联合供应商进行的改善活动,帮助供应商将交货周期由以前的15到56天缩短到了9天以内。

对于第二类供应商,由于产品的复杂性,供应商的改进空间己经不大,且供应商比较强势,很难通过谈判使其让步,故采取在T公司内部准备安全库存的方式来缩短交货期。通过安全库存,三家供应商的交付提前期由原来的15-56天,减少到了9天。

对于第三种供应商,由于主要是海外供应商,T公司无法对其施加影响,但可以通过和国内代理商的合作来改善交付周期。通过改善代理商的库存管理,三家海外供应商的交货提前期缩减到了9天。

②T公司内部周期的缩短

T公司一直是通过加班的方式来完成生产计划,如果需求上升,就得加长交货时间,所以这道工序是制约T公司生产周期和产能的瓶颈。目前已经有了新一代的自动排气设备,但是由于产品设计的特殊性,T公司一直无法使用自动排气设备进行生产。

通过试验设计,项目小组成功地解决了无法使用自动设备生产的瓶颈问题.在使用了自动排气设备之后,排气工序由以往的20秒的单个产品加工周期降低到4秒,消灭了在线库存,平均每批次可以节省下3天时间,仅仅通过这一改善将原本19天的生产周期减少到16天。

③对于G公司和T公司之间的沟通问题

根据分析阶段所做的流程图分析和信息系统的特点,项目组建议T公司设计一个软件,使用这个软件在线下编辑数据文件,然后把编辑好的文件通过电子邮件发送给G公司供应链部门,由G公司将数据上传,这样,在这个沟通流程上以往所耗费的4天减少到了1天。

④改进阶段总结:

第一、供应商交付周期降低到9天以下;

第二、T公司内部周期由19天降低到13天;

第三、沟通过程由4天降低到1天;

第四、最后的交付周期为23天。

5、控制阶段

这一阶段和传统的六西格玛项目相似,通过建立流程文件和控制计划,对改进后的流程使用SPC工具进行控制。对于交付周期使用控制图跟踪,确保在出现特殊情况时可以第一时间发现并解决问题。

1、使用DOE和价值流图同时消除了企业生产浪费和突破瓶颈提高公司收益。

2、群策群力的群体行动给所有的成员提供了一个很好的机会来理解整个流程,同时增强了客户和供应商之间的沟通;

3、在多个企业之间的供应链中,正确的安全库存策略可以立竿见影地大幅度降低产品的交付周期,使供应链达到一个理想的状态:

第一、供应商交付周期降低到9天以下;

第二、T公司内部周期由19天降低到13天;

第三、沟通过程由4天降低到1天;

第四、最后的交付周期为23天。