西格玛,在统计学中,用它来表示标准偏差值,用以描述总体中的个体与均值的偏离程度。而这里所谈的6西格玛,是一种管理方法,一种为世界各国开始关注并运用的现代企业管理方法。而轴承座在实际加工过程中,因尺寸和形位精度要求高、外形复杂,故涉及工序多,产品质量不易控制。天行健咨询公司以某公司轴承座质量改进为例,在定义阶段、测量和分析阶段、改进阶段和控制阶段,利用六西格玛原理,从“人、机、料、法、环”五要素入手,对轴承座加工过程进行分析研究,最终达到控制产品质量、节约成本的目的,为企业生产轴承座提供了理论和实践依据。

1、找出不合格品,通过六西格玛方法使轴承座零件质量改进,合格率能够达到97%以上。

2、利用六西格玛方法对轴承座加工过程进行分析研究,最终达到控制产品质量、节约成本的目的。

1、定义阶段

①问题陈述

某公司的一条精密加工生产线生产的某种型号的轴承座零件,其合格率一直在85%左右,不能满足顾客的要求(合格率要求高于97%)。天行健咨询经过对不合格项的统计发现,主要的不合格出现在32#尺寸,占到总数的10%。

②组建项目小组

为了解决这个问题,由公司的高层领导牵头成立了项目小组,并详细地明确了各自的职责。

2、测量和分析阶段

①原因分析

由于轴承座零件的加工工序较多,进行全面改进并不现实,因此项目小组面临的首要问题就是寻找对零件的最终质量影响较大的工序,从而进一步缩小项目范围,明确改进目标。为此,项目小组一方面绘制了轴承座零件的加工流程图,如图1所示,一方面对零件的不合格项进行了统计。根据统计,32#尺寸的不合格率占到了总数的10%,因而小组将改进对象锁定在220工序。

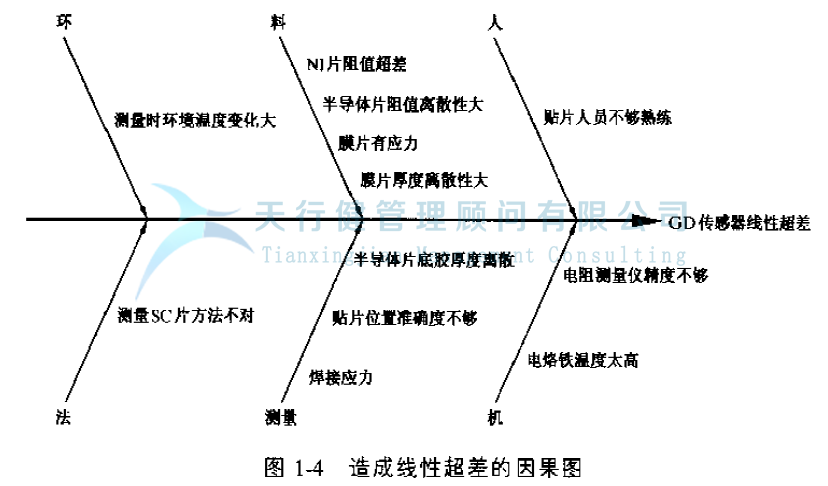

项目小组对220工序的加工流程(下图2所示)进行分析,经过集思广益归纳出了影响32#尺寸质量的可能因素,绘制了因果图,如下图3所示。项目小组在此基础上确定了三个关键的影响因素,即:

(1)冷却液喷淋位置不当;

(2)砂轮不锋利;

(3)零件在夹具上的测量结果与自由状态下的测量结果不同。

②测量系统分析

小组在工作过程中发现,最终检验的测量结果与加工测量的数据有明显的不同,有些在加工时检验合格的零件在最终检验时却不合格,影响了零件的不合格品率。为了找出原因,提高测量数据的可信度,项目小组对测量系统进行了分析,分析结果如表1所示。分析结果显示,测量系统的总波动竟然是公差的140.96%,而量具重复性、再现性误差也达到了公差的69.69%,这一结果显然是不能接受的。

从分析数据中发现,测量人员和零件间波动对测量结果的影响非常显著,分别占到了公差的46.19%和127.23%,这一数据不仅证实了实际工作中测量方法不同对测量结果的影响,同时也反映出零件的波动过大也是一个关键的问题。经过细致的分析,小组认为:由于破坏了测量系统的重复性和再现性。为此项目小组采取了如下措施:

(1)在最终检验时使用三坐标测量仪代替原来的内径千分表,不仅提高了测量的精度,同时增加了测量点的数量,弥补了以往测量方法的不足,提高了测量数据的可信性;

(2)结合对生产过程的改进提高零件圆度,从原来的0.01mm,提高到0.0022mm,减少了测量时零件间的波动。

采取以上措施后,项目小组再次对测量系统进行了分析,分析结果如表2所示。分析数据显示,改进措施是有效的,改进后的测量系统可以接受。

3、改进阶段

针对找出的问题,小组制定了相应的改进办法:

①提高切削砂轮的锋利程度;

②将冷却液铜管改为塑管,使冷却液可以直接加到切削部位,提高冷却效果;

③明确规定零件应在夹具上进行测量,以避免与最终检验结果出现大的偏差。

经过实验验证,砂轮开槽和冷却方式的改变对零件的圆度有显著的影响。但由于在砂轮上开槽破坏了砂轮的强度,为了确保改进措施的可行性,小组对此进行了风险分析,见下表3。分析表明,采取适当的控制措施,即开槽深度不大于20mm,该方法可行。下图4是根据不同阶段采集的数据绘制的控制图,从图中可以看出:改进措施不仅减小了零件的波动范围,同时减小了过程的偏移。

4、控制阶段

为了巩固改进成果,项目小组针对改进措施制定了相应的控制策略:

①将改进措施落实到工艺规程中;

②对相关人员进行培训;

③用控制图对过程进行监控,如果发生异常,则要检查砂轮槽深和冷却效果;

④将改进成果应用于相似的磨削加工中去。

5、结论

按该企业轴承座年产量与上年相当计算,并将改进成果应用于相似工艺的另外三种零件上,则此次项目研究预计可为企业节约费用60万元。因此,基于六西格玛管理方式对该轴承座质量进行改进不仅解决了产品质量问题,同时节约了成本,有一定的推广价值。

1、按该企业轴承座年产量与上年相当计算,并将改进成果应用于相似工艺的另外三种零件上,则此次项目研究预计可为企业节约费用60万元。

2、基于六西格玛管理方式对该轴承座质量进行改进不仅解决了产品质量问题,同时节约了成本,有一定的推广价值。