一、六西格玛管理的理论

六西格玛管理作为一种全新的管理模式,充分体现着量化科学管理的思想理念。六西格玛质量策略是建立在测量、试验和统计学基础上的现代质量管理方法。由摩托罗拉公司于1987年首创,作为全面满足客户需求的关键经营战略,经过十多年的发展,逐渐被众多一流公司采用。

1、六西格玛管理的特点

强调系统的质量持续改善过程六西格玛管理的特点主要体现在:

第一,强调以顾客为中心,真正站在顾客的角度,从满足顾客需求出发;

第二,强调团队的整体合作,动员组织各层、各部门人员共同参与;

第三,其实施的过程主要在向顾客传递价值,强调对关键业务流程的改进,重视影响流程所产生结果的关键因素;

第四,强调产品的优质高效,通过不断优化流程,使降低流程的波动性,使产品质量更具稳定性,成本更低,以达到更高的质量目标;

第五,以数据说话,依赖严谨的统计技术和方法应用于管理当中,提倡量化管理;

第六,强调持续改进,使质量水平不断向六西格玛或更完美的质量目标接近,从而达成顾客的要求。

2、六西格玛DMAIC方法介绍

DMAIC是指定义(Define),测量(Measure),分析(Analyze),改进(Improve),控制(Control)五个阶段构成的过程改进方法,一般用于对现有流程的改进包括制造过程,服务工程,工作过程等等。一个完整的六西格玛改进项目应完成“定义D,测量M,分析A,改进I, 控制C" 5个阶段的工作,每个阶段又由若干个工作步骤构成。

二、该汽车企业整车舒适性质量改进项目

1、定义阶段

该汽车企业的车型车门关闭力忽高忽低,经常引起市场上用户的抱怨,不能满足顾客的需求。该汽车企业整车舒适性的抱怨分类如图1所示:

图1 整车舒适性市场抱怨分类

由图1可见,车门关闭重是引起整车舒适性抱怨的主要项目,占到所有抱怨的63%左右,车门关闭是车辆每天使用过程中肯定要操作的项目之一,如果这个项目的质量得不到改善,那么用户对于该汽车企业所生产的汽车的舒适性抱怨就不会下降。因此,为了满足顾客的需求,降低顾客在整车舒适性方面的抱怨,我们将对车门关闭力大小的质量进行改善。

2、测量阶段

六西格玛是基于数据的决策方法,强调用数据说话,而不是凭直觉,根据经验办事。根据问题定义阶段的要求,可知本项目需要对各个车型车门关闭力进行测量。以了解车门关闭力的情况,只有得到了大量数据后,后面的分析工作才能得以进行。经过3个月对各个不同车型的车门关闭力数据的收集,我们得到了如下分析图,如图2所示:

图2 车门关闭力-控制图

根据图2的结果我们不难发现,车门关闭力确实存在着偏重的问题,根据设计标准来看,车门关闭速度的标准应该在0.5-1.Om/s之间,但是现在的车门关闭力几乎都是在0. 9m/s左右,甚至还有超过上限值的情况出现。到底是什么原因导致了车门关闭力偏重甚至超出标准呢。在接下来的分析阶段,天行健咨询公司将通过一些质量工具对产生该问题的原因进行分析。

3、分析阶段

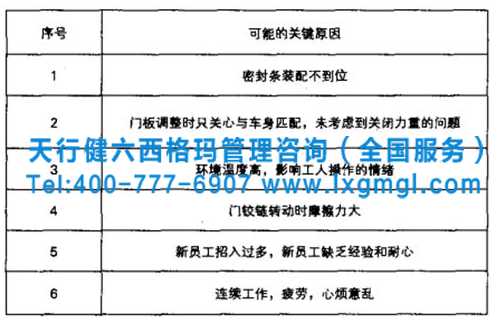

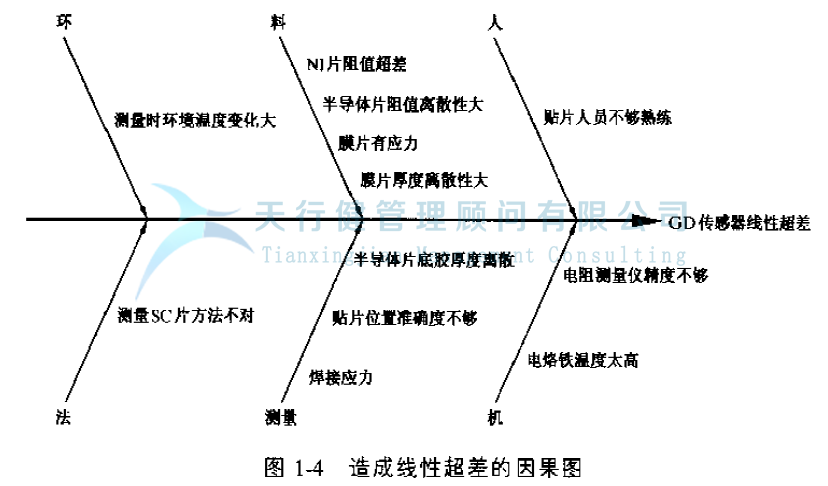

组织团队人员根据人,机器,材料,方法,环境等五个环节分析:

逐一分析要因确认各项可能因素,从而进一步得到影响车门关闭力重的关键因素。通过现场对车辆门框内侧密封条装配质量的抽查情况来看,确实存在密封条装配不到位的情况。密封条装配好后要用专用工具沿着车门滚动一周以确保密封条完全卡到位。但有时工人为了方便或者由于夹紧工具不够用仅仅是用手沿着车门框压一下密封条,这么做不能确保密封条的每条边每个点完全卡到位,进而影响到车门关闭的力的大小。

在返修工段;工人在调整门板时只考虑到门板与车身的配合间隙,一味地追求车身与门板的匹配,一味追求外观的美观,有时会导致车门调整得太过靠里,引起了车门关闭力重。

通过对测量阶段所得的数据分析,我们发现夏天车门关闭力确实要比冬天的关闭力整体偏重,虽然车间里一年四季都有空调,但是由于考虑到能耗成本等原因,夏天车间里气温还是比较高的,加之夏天吃完午饭,人体本来就昏昏欲睡,工作的效率可想而知了。

门铰链转动时一定会产生一定的摩擦阻力,根据工艺规范要求,在门完全装配好后,必须在铰链处涂抹一定的润滑剂,以减小铰链工作时的阻力。连续1周对合格报交的车辆进行抽查发现,润滑剂的涂抹有遗漏现象或者涂抹不均匀的现象发生。并未做到100%按照工艺要求来涂抹。

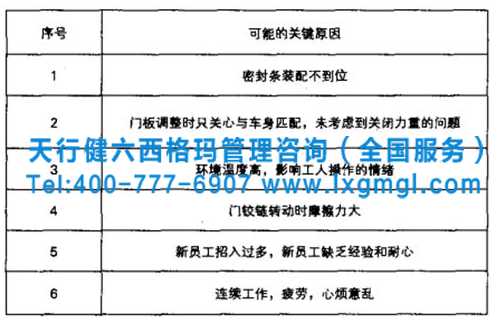

在调查中还发现许多员工由于单位里连续工作,回家又不好好休息,身体疲劳,情绪低落,对于有些问题也就睁一只眼闭一只眼,得过且过了。而车门关闭力重是由诸多环节引起的,门锁装配,锁扣装配,密封条装配,铰链装配,车门调整,只要这些环节中有一项没有做好都有可能引起关闭力重。因此我们的所有操作工都必须做到不接受缺陷,不制造缺陷,不放过缺陷。经过上述分析后,确定影响车门关闭力的关键输入因素如下,见图3:

图3 车门关闭力重的关键原因

4、改进阶段

①改进计划

实际应用中首先执行确认的关键因素中可快速改进的部分,比如人员操作失误等;经过快速改进的因素不再进入下阶段改进。根据表2中的关键输入因素,我们逐一制定出改进方案。

②改进方案实施

针对密封条装配不到位的情况,考虑到生产产能的增加,装配密封条用的夹具确实存在不够用的情况,车间向采购部门申请再采购两套夹具。要求所有操作人员必须使用夹具对密封条进行装配夹紧,并且在装配好以后进行自检,沿着门框拉一下密封条,检查是否还有未装配到位的点。

在返修工位,返修工在调整门板时要兼顾门板车身匹配和雨淋情况和车门关闭力的问题,在调整好门板后必须使用关闭速度计测量车门关闭速度,如果不合格必须对门板重新进行调整,直至合格,并且把测量合格的数值填写在返修卡上作为记录。

由于考虑到能耗以及生产成本等因素,车间内的空调温度控制确实比以前略微严格了,一般在夏季,车间内的温度通常调节在29℃左右,由于许多工位都是在日光灯照射下工作的,因此这些工位上的温度会高于32℃,经过和动力科的协调,己经同意在炎热的夏季将车间温度控制在28℃以下,并在各个工位上发放防暑降温用品,尽量给员工提供舒适的工作环境。

针对门铰链转动时摩擦力的问题,要求员工必须按照工艺要求进行润滑剂的涂抹,涂抹完成后进行自检,在ZP. 8前的板链检查时增加目测铰链润滑剂涂抹情况的检测项目。确保每辆下线的合格产品车的所有车门铰链处均正确涂抹了润滑剂。

针对新员工问题,要求在分配新员工岗位时要考虑到工位的重要性,在一些需要丰富经验的工位上尽量少地安排新员工,等新员工熟练了,积累了一定的工作经验后再进行调整。做好新员工的上岗前的技能培训,以老带新。加强老员工的责任意识,新员工装配出了质量问题,相关负责的老员工也要受到关联处罚。

针对员工疲劳作业的问题,我们现行的是两班制,每班10小时的工作制,由于有些年轻员工家里路途遥远,在单位里10小时高强度工作后回家又要上网玩游戏,饮食休息都不科学,致使身体状况每况愈下,影响了工作的效率。对此我们的班长要定期对这些员工进行思想教育,告诉他们劳逸结合的重要性。另一方面,生产计划部门也在对生产时间进行调整,增加一个班次,由现在两班制改为三班制,每班8小时,这将大大降低员工的工作强度,从根本,上解决了这个问题。

方案实施后车门关闭重的问题得到了很大的改善,如图4所示。对比图2和图4,我们发现车门关闭重己经由改进前的62. 5%下降到了改进后的15. 6%,己经不是用户舒适性抱怨的主要项目了。

图4 车门关闭力量改进后的整车舒适性市场抱怨情况

5、控制阶段

控制阶段是维持改进成果的重要步骤,作为DMAIC过程的最后一个阶段,控制是十分关键的,通过控制保持改进成果,避免回到旧的习惯和流程。控制的目的十分清楚:一旦改进完成,结果确定就要监控过程的实施情况,以保持过程处于受控。

在控制阶段主要做两个方面的工作:

①将改进成果标准化

②对过程实施监测确保过程受控。

天行健咨询公司对于改进阶段所制定出来的各种措施均写入了该汽车企业相关的工艺指导书,车间安全作业指导书以及车间生产计划表里,今后在员工的操作培训,工作环境等问题上都是有章可循的。在改进措施实施后,还在重点检查工位增加了车门关闭力的检查项目,每天从批量报交车中抽检6台车,用于监控确保过程受控。

1、通过六西格玛改进在“整车舒适性质量提高”项目中的实践应用,该汽车企业整车舒适性的市场抱怨降低了9个百分点,舒适性抱怨已经不再该汽车企业整车质量问题的TOP10里了,大大提高了客户满意度。

2、车门关闭重己经由改进前的62. 5%下降到了改进后的15. 6%,己经不是用户舒适性抱怨的主要项目了。

3、六西格玛项目实施过程中,通过各部门、各专业人员之间的沟通协作,消除了部门间的壁垒障碍,最终实现了跨部门、跨专业的无边界合作。

4、项目攻关过程中,团队成员对六西格玛改进的掌握跃上了一个新台阶;更重要的是,以顾客为关注焦点、基于数据和事实说话等理念已深入人心,为更多质量问题的解决奠定了基础。

5、项目实施后,该汽车企业舒适性质量水平的提升可有效提高该产品的销售量,进一步提升车型在汽车市场和客户心目中的口碑,为实现公司战略目标形成有力的支撑。