浙江某一薄膜生产制造企业,该企业在过往的生产过程中经常发现生产线上的产品的不良率过高,这导致企业在业务运行过程中遭受到一些客户满意度问题,并且这些不良的产品由于无法销售而相应的增加了成本,这些都限制了企业的发展。

因此该企业的王总决定邀请天行健咨询公司前来实施六西格玛,通过实施六西格玛以求提高企业经营业绩,提高产品质量,降低成本。

1、降低生产成本;

2、改善产品不良率;

3、提高顾客满意度;

4、提升销售额。

一、界定阶段

现状描述:经天行健咨询专家现场勘查得知,产品不良率居高不下是由于生产线的缺失造成的,这些缺失主要有以下四个,即薄膜损耗率高,浆料均匀性,人员训练不足,机器故障率过高。由此,天行健咨询专家在企业组建六西格玛小组团队。

二、测量阶段

六西格玛小组设计了一个评比项目,针对自身的问题,客户的抱怨程度,主观的要求程度,员工的参与程度,达成性五个要素进行评估,得出薄膜损耗率过高为导致不良的最主要因素,应当立即采取措施加以改善。接下来,天行健咨询专家让小组针对薄膜损耗高对生产性作了为期八天的测量,统计时间为3/1-3/9,检查标准是,在每日下班前,将当天薄膜损耗数量记录下来,并分类计数,得知造成薄膜损耗高的原因主要有薄膜厚薄不均,薄膜太干,薄膜太湿,其他。将统计数据制成帕累托图,可以看出厚薄不均所造成的不良品数占总不良品数比例最高为62.5%。

图1 帕累托图

三、分析阶段

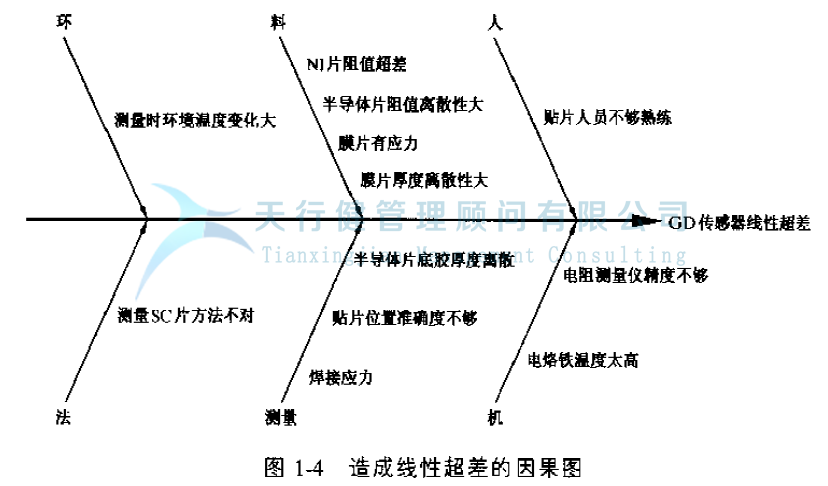

天行健咨询专家协助小组成员运用头脑风暴法,寻找造成薄膜厚薄不均的更深层次的原因。并绘制成鱼刺图。

图2 因果图

进一步发现这些原因中又以黏度异常、刮刀磨损和自主检查不足是造成薄膜不均最主要的问题。因此天行健咨询专家针对造成不良率过高的最最主要的原因进行改善。

四、改进阶段

1、改善措施

针对黏度异常,浆料黏度的测量是检测人员在下班前实施测量记录的,由于没有明确具体的测量时间,造成各个检测人员检测时间的不一致,并且浆料在搬运过程中,存储环境温度的变化都会导致浆料成分均匀度、黏度造成异常,从而导致生产线上生产出薄膜厚薄不均的产品,这是制造出不良品的重要原因。因此天行健咨询专家针对这一问题提出每批浆料需静置8小时以上才可以用于生产线,统一具体测量时间并对检测人员进行SPC管制作业的培训,指导各检测人员SPC管制图的含义、制图方式及简易的分析。

针对刮刀磨损,在未规范刮刀磨损状况之前,通常都是在产品生产出来后才发现产品薄膜厚度不均,成为不良品,因此在每日开机前检查刮刀磨损程度,并定期送修,确保刮刀品质;针对自主检查不足,每捲半成品由3小时检查一次改为每捲测量3次并记录之。

2、数据分析

经过针对黏度异常、刮刀磨损、自主检查不足等原因造成薄膜厚度不均使之产生不良品的原因改善后得到以下数据:

图3 改善前后不良率

表中:

Xi表示未经过六西格玛改善前生产线产品不良率;

Yi表示经过六西格玛改善后生产线产品不良率。

得知上述数据后,六西格玛小组就要检验不良率在实施六西格玛后是否显著下降了。通常情况当总体服从正态分布的条件下,可以用t检验。然而并不知道生产线上生产不良品数是否服从正态分布,此时应用t检验可能会有风险。由于非参数检验是和总体分布无关的方法,因此此时采用非参数检验会更可靠。

由上述数据可以看出不良率的不同只是在于是否实施六西格玛,因此可以看成是一个配对样本检验问题。配对样本检验问题又可以经过转化成为单样本问题,只需将每对数据相减Di=Xi-Yi,得到:

图4 转换后的数据

应用wilcoxon符号秩检验:

HO:六西格玛的实施没有显著降低总不良率(HO:MD-0)

H1:六西格玛的实施显著降低了总不良率(H1:MD>0)

图5 符号秩

正符号的秩之和w+=36,选检验计量w=w+,计算的p值为P(w≥w+)=P(w≥49)=0.0039,因为p值小于显著性水平0.05,所以拒绝原假设,说明六西格玛的实施显著降低了总不良率。

五、控制阶段

控制阶段的主要任务就是对改进成果进行固化纳标。在项目改进完成之后,如果没有后续的控制实施,员工很有可能又会回到改进前的工作流程之中。因此,天行健咨询专家设立了一份详细的控制计划,并协调各方管理层进行管理监督,从而能够长期保持住改进内控管理而取得的成果。

六、结语

六西格玛发源于20世纪80年代的西方国家,随后在国际范围内掀起热潮。它的成功不仅仅是一个巧合,而是因为它的理念符合时代的发展方向,它成功将不可测的企业管理工作与统计技术方法融为一体,使不可测的企业管理成为可以用数据具体表达的科学,可以说六西格玛法对企业管理科学有着跨时代的意义。从六西格玛管理法的基本理念中可以看出六西格玛管理的基本价值观——服务顾客,满足客户不断变化的需求。

顾客是产品价值的决定者,顾客需求的不断变化相应的产品的设计创造也随之而不断变化。因此,六西格玛管理法实质上是企业的一种自我诊断与变革行动,它要求企业对顾客的需求有着灵敏的反应,这体现在企业管理的好坏及与顾客建立的信息反馈系统的完善程度上,它能够帮助企业在日益激烈的竞争环境中把握商机及时作出调整实现突破性的变革,这也正是六西格玛管理法的先进之处。

但是,任何一种管理理念、管理模式或管理方法,都有其相对应的适用条件,脱离了这个条件而一味的盲目的迷信六西格玛管理法,不考虑自身的现实情况而强行的推行六西格玛管理法带来的不是成功而是失败。

1、经过六西格玛的实施,产品质量得到了改善,不良率降低39.7%;

2、生产成本比未实施前降低32.6%;

3、顾客满意度提高,对产品质量得到了高度认可;

4、改善成果明显,该企业的业绩得到了持续上升的趋势。