一、D阶段

1、项目的选定

高炉矿渣超细粉项目是公司节能减排、资源循环的主要项目之一,位于发电厂燃化作业区与炼铁厂干煤棚之间。它可将高炉矿渣进行深加工,产出高附加值超细粉,应用于水泥和混凝土行业,可有效提高高炉尾渣利用价值。此项目将产生的高炉水渣全部利用,从而实现高炉矿渣由原来的外排销售到资源的产品化深加工发展利用,以此为公司创造更大的高附加值。

2、问题的陈述

统计数据表明2014年6月一2015年1月,超细粉的月平均自动控制系统故障时间为467 min,且波动较大,最长故障时间为1100 min,最短故障时间为210 min。如果以故障时间不超过287 min为标准,则大约有75%的时间超过了这个标准。

3、Y的定义及分解

Y为自动控制系统故障时间(计算机控制系统故障时间与仪表控制系统故障时间之和)。Y分解为两部分,即计算机控制系统故障时间与仪表控制系统故障时间。缺陷是自动控制系统故障时间大于287 min。

4、项目基线及目标的设定

项目的基线为467 min/月,为完成公司下达的年生产任务,目标定为287 min/月,提高70%,符合黑带项目(公司特制定“高炉矿渣超细粉项目”为置带项目)目标70%-90%的提高原则。

二、M阶段

M阶段的目的是找到导致此问题的原因有哪些,并找出关键因子是什么。工作重点是在D阶段工作的基础上,进一步明确Y的测量,并通过收集X(影响因子)和Y的测量数据,定量化地描述Y。特别是通过过程分析,认识Y的波动规律,揭示过程改进的机会,识别实现项目目标的可能途径和改进方向。

1、Y的测量系统分析

根据2014年6月一2015年1月份所有故障测试的时间共14次,与数据库记录时间一致的为13次,不一致的为1次。按这组数据计算一致性比率:

一致性比率=一致次数/测试总次数=13/14=92.9%

由计算可以看出,一致性比率为92.9%,大于90%。说明本测量系统良好,可以信赖。

2、Y的流程能力分析

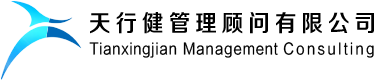

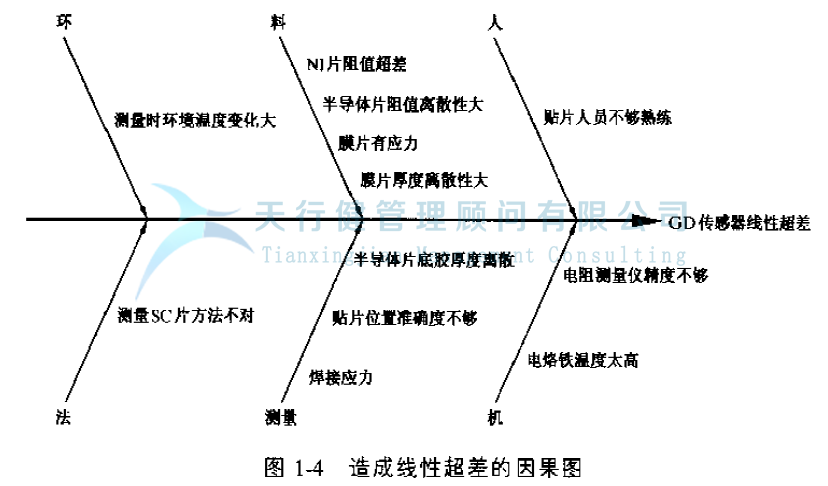

①对2014年6月-2015年1月的故障时间进行受控验证,用Minitab软件绘制单值一移动极差控制图,经检验,发现这些数据都只受随机因素影响,因此这个过程是受控的。故障时间I-MR(单值一移动极差)控制图如图1所示。

图1

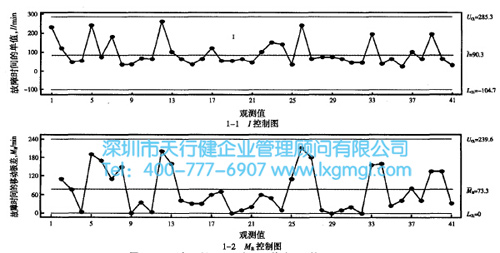

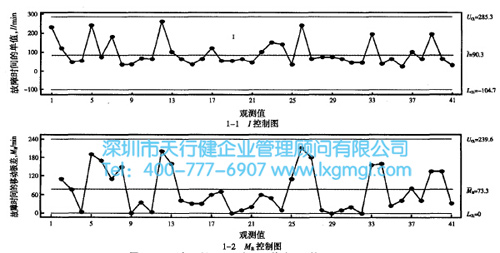

②对2014年6月一2015年1月的故障时间进行正态性检验,P值=0.099>0.05,符合正态性。正态性检验图如图2所示。

图2

③对2014年6月一2015年1月的故障时间进行过程能力分析,过程能力指数CPK=0.64,过程能力较差,急需对过程进行全面改进。

3、查找因子

通过故障时间长鱼骨图对影响故障时间的因子进行查找。

4、因子筛选

通过对42个与故障时间长有关的因子进行矩阵分析,从中筛选出了23个分值大于90的影响自动控制系统故障时间的81%的输入因子,然后对该23个重要的输入因子再进行FMEA(失效模式分析),进一步找出最关键的输入因子。

三、A阶段

A阶段的目的是确定关键因子确实是这些吗。本项目通过前一阶段的快速改善,系统故障明显降低,但距离目标值还有一定差距。结合没有明显改善的两个因子程序设计的合理度和磨内压差设定进行分析改进。由于程序不合理明显对总的故障时间有影响,本项目不再进行A阶段分析,直接进行程序优化,降低故障时间。

通过前阶段快速改进时发现,辊压设定和风量设定两个参数对磨机的故障有影响,通过参数的调整,提高磨机的运行稳定性,降低故障时间。基于以上原因,对两个因子进行合并考虑,其他系统参数暂不进行完善改进。

四、I阶段

I阶段是DMAIC过程获得具体解决问题方案的关键阶段,使用假设检验对程序优化前、后进行比较,并对影响故障时间长的关键因子磨内压差进行DOE试验分析,建立RSM拟合模型与优化设计。

1、使用假设检验对程序优化前后进行比较

首先建立假设:改进后故障时间的平均值是否显著降低?通过改进前、后故障时间的平均值的单值图和箱线图粗略地可以看出有所降低,为了准确,继续研究P值。经双样本T检验后,P值=0.000<0.05,故障时间的平均值确实有所降低,因此改进有效。

2、全因子试验设计

通过A阶段得出磨机的稳定性对超细粉自动控制系统运行影响显著;而通过I阶段分析可知辊压设定和风量设定两个参数对磨机的稳定性影响比较大。我们要判断哪个因子的主效应显著?哪个因子的交互效应显著?什么条件下可以获得最佳的运行稳定性?则需要通过DOE试验来得出结论(每个参数试验时间为1d)。

辊压:低水平为94 bar,高水平为98 bar。

风量:低水平为845 r/min,高水平为855 r/min。

准备做全因子试验重复4次,中心点4次试验。

①参数试验设计分析

从方差分析表中可以看出,辊压和风量的P值=0.000<0.05,说明辊压和风量对磨内压差影响显著,相互间的二阶交互P值全部为0.000,说明相互间的二阶交互作用对磨内压差影响显著。主效应项P值=0.000<0.05,说明模型有效。弯曲项p值=0.824>0.05,说明模型无弯曲。

②参数试验设计残差分析

观察以观测值顺序为横轴的散点图,残差无不正常的升降趋势;观察响应变量拟合值的散点图,残差无“漏斗型”或“喇叭型”,此图正常;残差服从正态分布。由残差分析,可以判断实验模型合适。

③参数试验设计分析(回归方程式)

磨内压差的系数估计,使用未编码单位的数据。

回归方程式为:磨内压差=1440.2-15.2906辊压-1.70375风量+0.018125辊压x风量。

④主效应和交互效应分析

从辊压、风量的主效应图可以看出,辊压、风量均与磨内压差成正比关系,从交互效应图可以看出,两条线不平行,说明辊压和风量存在交互作用。

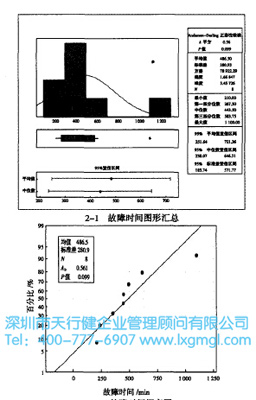

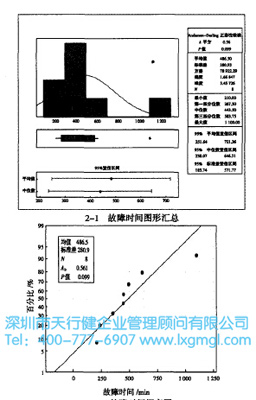

⑤等值线图、响应曲面图(见图3)

图3

从磨内压差与辊压、风量的等值线图上看出,辊压在94-98 bar之间取值,风速在845-855 r/min之间取值,磨内压差能达到理想要求。

从磨内压差与辊压、风量的曲面图上看出,曲面有扭曲现象,说明风量与辊压存在交互作用。

⑥实现最优化

通过调优,当辊压为94 bar,风速为845 r/min时,磨内压差能达到理想要求。

五、C阶段

C阶段的主要工作是对改进成果进行固化纳标,并对Y的SPC监控。

①改进后故障时间工程能力计算

改进后,超细粉自动控制系统故障时间的能力指数Cpk=1.27(改进前0.64),西格玛水平Z=3.81(改进前1.92),能力指数比改善前有所提高。

②实施对Y的SPC监控

从超细粉自动控制系统故障时间的SPC图来看,故障时间是稳定受控的。

③对改进成果进行固化纳标

在控制阶段,对M、I各阶段实施的改进措施进行文件化、制度化,从而加强控制。

④项目改进成果

超细粉自动控制系统故障时间由改善前的467 min/月降低到改善后的261.5 min/月,自动控制系统稳定性得到有效控制。

实施改进措施后进行故障时间跟踪记录,至活动结束时故障时间呈逐月下降趋势,表明采取的措施是有效的。

六、结语

在降低超细粉自动控制系统故障时间的项目实践过程中,天行健咨询专家依据六西格玛管理的方法论,关注每个工序和指标参数对故障时间的影响,聚焦到多个问题点,进而系统性的分析问题、分解项目,针对不同的问题,使用了六西格玛的多种工具综合加以解决,而且每个工具和分析方法的使用都可以根据实际问题灵活运用,最终取得了良好的效果,为维护行业精细化水平的提高提供了新思路。