在六西格玛导入初期,天行健咨询专家先在该企业进行了系统的六西格玛培训,让企业员工详细了解六西格玛,明确知道六西格玛的实施方法及六西格玛所能带来的收益效果。经过一周的培训后,六西格玛项目正式启动。

一、定义阶段

1、项目选题:

天行健咨询专家与项目小组经过讨论及分析,从公司战略和提高顾客满意度出发,确定选题。项目小组拟通过提高自动焊接的质量水平,降低焊接缺陷,减少保修成本,提升企业质量品牌,支撑企业实现进入全国空调制造企业前三名,并与国际著名企业品牌相抗衡的战略目标。

2、改进机会:

项目小组进而分析了该项目的改进机会。当前,自动焊接工序造成的缺陷占70%左右,企业每年在这方面的直接经济损失就达到1000万元:当前DPHU为6,按每个产品上有40个焊点计算,目前质量水平为DPMO=1500,西格玛水平为4.47。企业高层要求该关键工序的DPHU应在2以下。

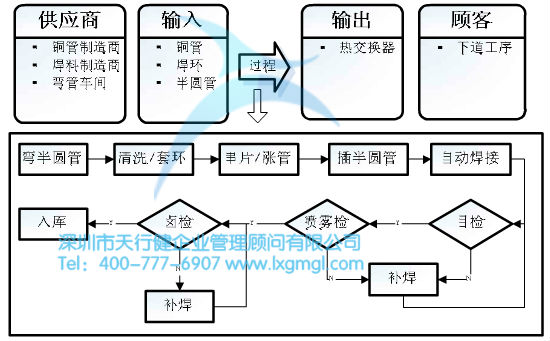

3、项目范围:

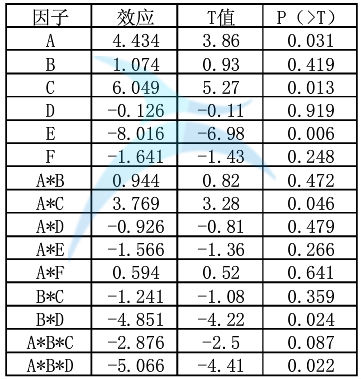

项目小组同时界定了该项目的项目范围。该过程的SIPOC图如图1所示,同时,根据项目特点及项目的可操作性两方面考虑,确定项目的范围是从冲片工序开始一直到产品检验入库为止。

图1

此外,项目小组还详细制定了项目的时间安排及预期成果。

二、测量阶段

测量阶段的主要任务是确认测量系统的能力是否充分,必要时对测量系统进行改善。并在此基础上测定相关指标的当前绩效水平。

在了解过程的基础上,找出影响焊接不良的主要因素,即找出影响CTQ(Y)的主要因素(x)。为此,小组成员根据工程经验,确定主要影响因素为半圆管中心距及自动焊工序。

半圆管的弯管过程由弯管机完成,再由测量人员利用测量仪器对半圆管中心距进行测量。而对于焊接缺陷的检验则是依靠检验员目视检验进行的。在DMAIC的测量阶段,再做进一步的数据分析之前,应该首先确保相关测量系统的能力充分。因此,应对这两个测量系统分别进行分析。

1、半圆管中心距测量系纷分析

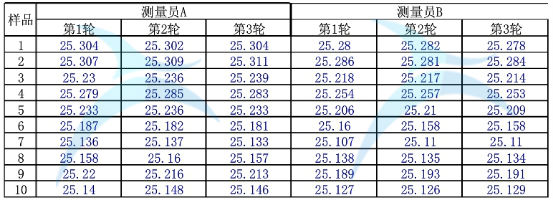

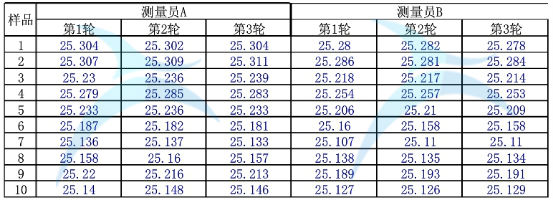

随机选两名测量者,并抽取10个半圆管作为样品,将这10个样品随机分配给两名测量者进行测量,并且使每位测量者对每个零件重复测量3轮。测量数据如表1所示。半圆管的公差为25.4士0.1。

表1

对表1中的数据进行分析,结果如表2所示。由此结果知,该测量系统的重复性与再现性百分比(R&R%)为25.8%,精度公差比(P/T%)为43.85%。显然,两者均超过了10%,表明测量系统能力不足。

表2

进一步分析会发现,该测量系统的变异主要源于再现性误差。项目小组经过研究发现,再现性较高的原因是测量作业标准不规范,为此,小组重新制订测量作业标准,并

对所有测量人员进行针对性地培训。然后,再次按照上述过程进行测量系统分析,

结果为R&R%=7.2%, P/T%=9.47%。此时测量系统能力可以接受。

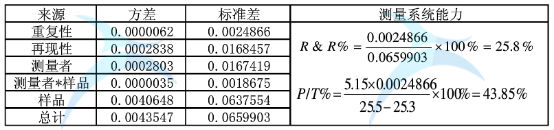

2、弯管机过程能力分析:

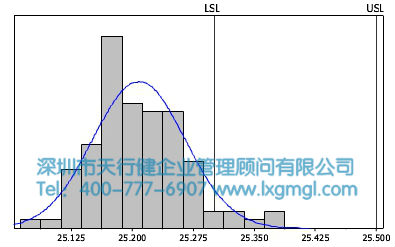

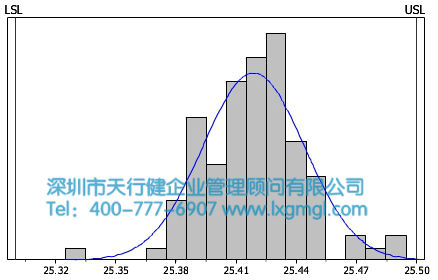

在确定测量系统能力充分后,对弯管机过程能力进行评定。项目小组在生产过程稳定条件下,随机抽取100件样品,并进行分析,如图2所示。此时,计算得到Cp= 0.61,Cpk=-0.56。显然,过程能力严重不足。

图2

三、分析阶段

1、弯管机能力不足原因分析

在测量阶段,测量弯管过程的过程能力为Cp=0.61, Cpk=-0.56,过程能力严重不足。对该过程此前该企业从未进行过类似测定,但根据小组成员已知的工程经验,弯管机模具的尺寸误差对半圆管中心距有着直接的影响。根据这个思路,小组对弯管机模具进行测定,发现所使用的模具的尺寸偏大,不符合设计要求。

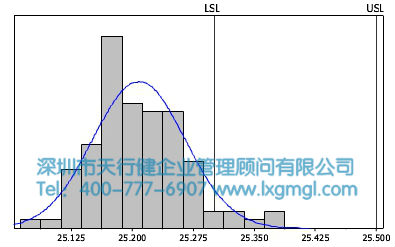

2、焊接缺陷原因分析

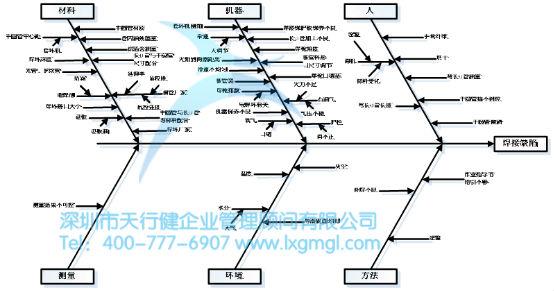

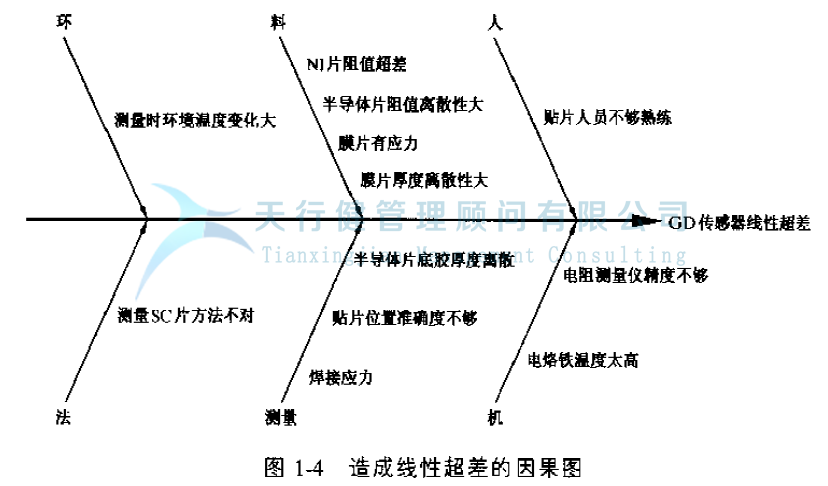

为找出影响焊接缺陷的主要原因,小组进行了因果分析,如图3所示,并利用多轮投票法确定主要影响因素。

图3

经过分析,确定影响焊接缺陷可能的主要原因有:后排枪的距离、后排枪的角度、前排枪的距离、前排枪的角度、后排枪的氧气量、前排枪的氧气量,为方便讨论,依次记为A、B、C、D、E、F。

四、改进阶段

1、弯道机改善

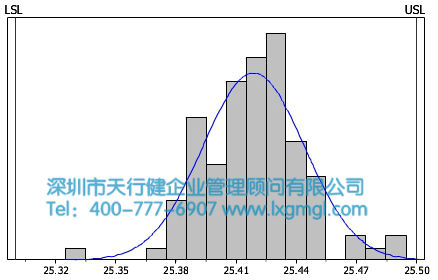

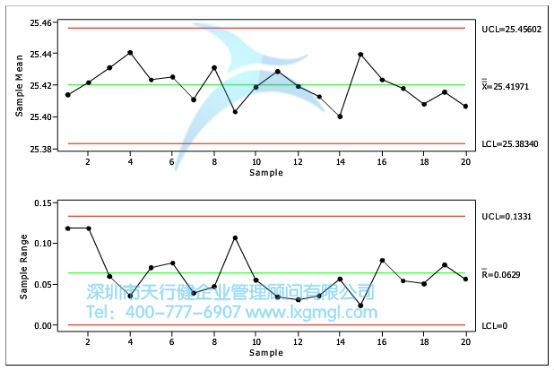

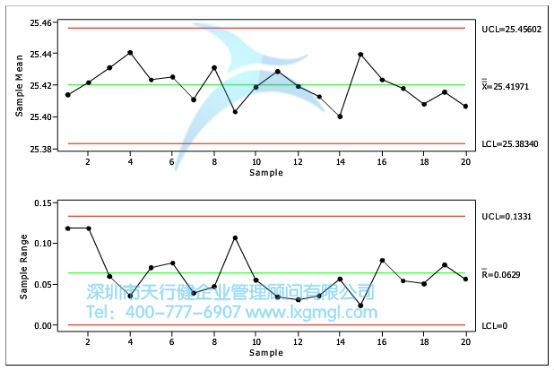

根据分析结果,对弯管机的模具进行调整,使所用的模具尺寸符合设计要求。并在此基础上,再次对该改进后的弯管过程进行过程能力分析,如图4所示,计算得到Cp=1.41,Cpk=1.15,此时,弯管机过程能力充分。

图4

2、自动焊工艺参数优化

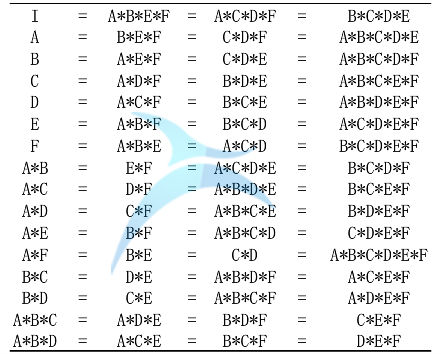

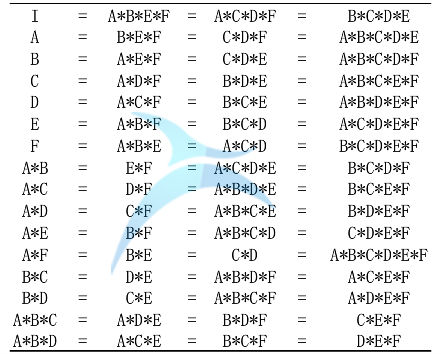

在分析阶段,确定了影响焊接缺陷的主要原因,为了进一步确定焊接缺陷与各影响因素间的关系,将焊接缺陷的每百件产品上的缺陷数(DPHU)视为响应输出Y,借助于试验设计(DOE)。由于因子较多,同时考虑到试验成本,选定2(6-2)部分因子试验方案,并安排了3次中心点试验。各因子的位级取值如表3所示,试验方案及试验结果如表4所示,而该部分因子试验的分辨力为IV,其混淆结构则如表5所示。

表3

表4

表5

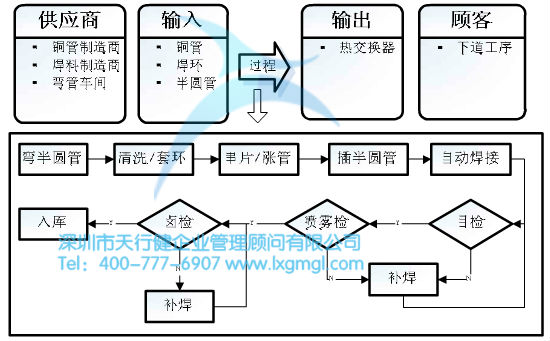

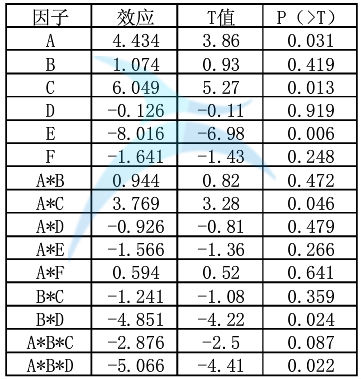

根据表4中得到的各次试验的结果进行分析,方差分析结果如表6所示,各因子效应及显著性分析如表7所示。由表6、表7可以看出,模型的曲性不显著,主因子中A、C、E三个因子影响显著,此外,交互作用A*C、B*D、A*B*D对响应的影响显著。但是,考虑到部分因子存在混淆的情况,所以,以上分析出的因子是否合理还要看混淆结构。结合表5中的混淆结构,可以看出,主因子和3阶和4阶交互作用混淆,这种情况下,如果因子显著,通常认为是主因子显著,因此,可以认为A、C、E三个因子的影响显著。再看A*C,它与E*F及两4阶交互作用混淆,通常在实际工程问题中,高阶交互作用不显著,因此可以先不考虑两个4阶交互作用,而A*C与E*F中,由于A*C的亲本因子A和C均显著,所以认定A*C显著应合理。对于B*D,不考虑与高阶交互作用的混淆,其与C*E混淆,而C*E的亲本因子C和E均显著,所以认定C*E显著更为合理。对于A*B*D这个3阶交互作用,它与A*C*E、B*C*E、D*E*F混淆,其中,A*C*E的亲本因子A、C和E均显著,所以认定A*C*E显著更为合理。

表6

表7

根据上述,分析,确定显著因子为A、C、E、A*C、C*E、A*C*E。据此,将模型中的非显著项剔除,并重新拟合模型,进行分析,得出二次拟合后各因子效应及显著性如表8所示。对模型适合性作进一步的分析发现,模型的适合性没有存在问题。

通过试验设计及分析,可得出焊接缺陷DPHU与上述各因子间有如下关系:

Y=7.403+2.217A+3.024C-4.008E

+1.884A*C-2.426C*E-2.533A*C*E

试验设计的目标是极小化DPHU,根据上述模型得到的最优工艺参数为:

A=-1,即后排枪的距离为15cm;

C=-1,即前排枪的距离为15cm;

E=1,即后排枪的氧气量为58.8升/分。

小组按照上述分析结果对工艺参数进行调整,并对结果加以验证。在上述参数条件下生产了200台蒸发器,检测得DPHU可以控制在0.05以内。过程质量显著提高。

五、控制阶段

弯管机过程

在作业指导书中,增加弯管机换模时必须进行模具尺寸的测定并填写换模记录表,以确保模具尺寸符合要求。

对弯管过程输出的半圆管的中心距建立X-R控制图(如图5),对弯管过程进行监控。

图5