该公司主要生产某公司笔记本外壳,外壳为铝材需经过冲压、CNC等一系列机械加工以及阳极氧化处理。在生产过程中异常较多,尤其是阳极处理后产品表面出现一种黑线缺陷,在白色底色上反差特别大,造成了大量产品报废。该公司决定聘请天行健管理顾问公司全面推动六西格玛管理,结合实际问题进行此项制程参数的设计,找出最关键的因素加以改进,提高效益。

1、集团内部成立处理技术委员会,成立多部门合作的改善小组专门进行表面处理专业技术的开发及传承,以及相关疑难问题的探讨

2、应用六西格玛DMAIC解决该公司铝合金参数的设计问题

3、避免抛光时材料杂质脱落,降低不良品、降低废品率

4、制订合理的制程参数,在一个月左右提升良率到95%以上

5、提高化学抛光制程中工艺质量,提高公司全年经济效益

全面品质管理的观点现已逐渐在全球范围内获得认可和传播,六西格玛可以看作是全面质量管理的一种继承性新发展,随着管理体制的日益成熟,六西格玛开始跨越国界和行业领域,在全世界展现其巨大的魅力。

该公司采用的是阳极自动线,制程时间及槽液温度只需程式设定。铝的阳极氧化是通过化学及电化学的方法在铝合金表面形成阳极氧化膜从而达到耐蚀、增加硬度和耐磨性、装饰、提高有机涂层和电镀层附着性、绝缘、增加透明度和其他功能效果的特性。

为了让表面有均匀的颗粒感,故在前工段加入了喷砂的工艺,而化学抛光使得砂面纹路钝化,光泽柔和。化学抛光法是借助于金属微观表面在化学溶剂中的选择性溶解作用,即微观粗糙表面凸起部分的溶解速度高于凹陷部分的溶解速度,从而达到光洁度要求的一种表面处理方祛,化学抛光的机理模型如下图所示。

图 化学抛光的机理模型

一、该公司目前存在的问题

是表面处理良品及不良品的对比照片,可以明显看到在产品表面有一条或多条异色的线条。实际是一连串的形状不规则的小凹坑组成,天行健管理顾问公司从不良现象来分析,认为有可能是在化学抛光制程中工艺不当,造成过抛光或抛光时材料杂质脱落造成。

二、问题的定义与分析

六西格玛DMIAC这一体系是由五部分组成的闭环系统,它是为了提高和改进己有产品和过程且以数据驱动的质量方法。主要包括以下几个阶段:定义(DEFINE),测量(MEASURE),分析(analyze),改进(IMPROE-MENT),控制(CONTROL)。

三、应用六西格玛DMAIC解决该公司的问题步骤

首先成立多部门合作的改善小组,由品工主导、制程工程师、工艺工程师、品管等成员共同设计制程参数。天行健管理顾问公司提出的目标是制订合理的制程参数,在一个月左右提升良率到95%以上。

D阶段:问题的定义

正常情况下阳极表面处理良率可以稳定在95%-98%之间,但是参考原定的表面处理工艺,基本上都有10%-30%的不良品。

M阶段,问题的测试:

产品经过整个表面处理工艺后,通过目视检验外观。检验条件:在800lux-11OOlux(勒克司)的照明下,翻转180度,眼睛和产品距离30cm。为了避免人工错判,我们设计了透明比对板,凡有25%灰度无法遮蔽且长大于12mm,宽大于0.1 mm的黑线则判定为不良品。我们分别让3名品管检验同一批100pcs产品,其中5件不良品,对判定的重复性和再现性进行了计算,AR&R=95.2%,因为此数值大于95%,可以接受此测量方法的可靠性。

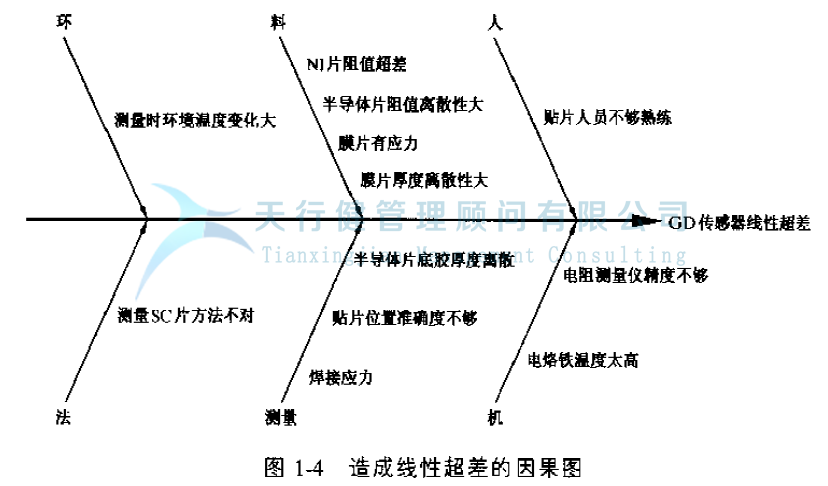

A阶段,分析阶段:

我们经过对加工过程中的各种不同变量、参数的整理,进行鱼骨综合分析了化学抛光工站的输入变量的影响,于是我们设计了多种对比试验和正交试验,对比调整后的结果,通过排查法,发现此不良现象产生的原因有以下三点:

第一,与阳极处理设备有较大关联。该产品在试做线(小槽)试样时良率较高,但是十月份一转入正式量产后在量产线生产时(大槽)黑线不良有提升趋势。

第二,与槽液的配比有所关联。重新更换槽液或者加槽液调整化学抛光槽中的mp/s值(磷硫酸比值),良率有所变化。

第三,与制程参数有较大关联,通过调整化抛时间和槽液的温度,良率有较大的变化。

基于以上现象天行健管理顾问公司分析原因主要有几点:

第一、因为槽液主要配比是磷硫混合酸,阳极槽是不锈钢制作,对于表面有防腐蚀需要的几个槽,表面做了铁氟龙处理。而大槽使用寿命近3年,可能部分表面铁氟龙脱落,槽液与设备发生反应,从而在槽内引入了铁离子,影响良率。

第二、化学抛光槽液中的磷酸和硫酸的比值、A13+含量以及化抛的时间和槽液的温度对黑线异常的影响有较大的影响。

事实上,铝合金表面腐蚀坑的形成具有必然性铝合金中微量元素的存在,当材料中微量元素分布不均并富集表面(或作为强化相析出)时,由于金属活性存在的差异,与槽液反应有快有慢,从而形成腐蚀坑。腐蚀坑的大小与微量元素富集程度有关。合金材料必然存在不均匀腐蚀形成的腐蚀坑。关键是腐蚀坑是否大到阳极后能目视看得到。

化学抛光过程可以归纳为:铝的酸性侵蚀过程→钝化过程→黏滞性扩散层的扩散过程。

由于阳极槽液中不活泼金属离子的存在会加速活泼金属的溶解;而溶解过程的快慢也会产生腐蚀坑,同时被置换上去的不活泼金属与周围发生原电池反应加速铝的溶解腐蚀坑被扩大化。因此通过上面的天行健管理顾问公司专家分析认为需在减少杂质以及制程条件调节上来控制。

I阶段,改进阶段

针对分析阶段发现的两个问题,用DOE的办法,对化抛工序进行了参数优化。在DOE中选择了四个变量因子,每个变量两个水平。

输入是槽液磷酸/硫酸比mp/s、槽液温度、反应时间是4因子2水平的部分因子正交试验。输出变量是阳极产品良率。

从结果中找到了2个对黑线产生有显著影响的变量,并使用MINITAB的优化器功能对参数进行了优化。最终,磷硫比mp/s控制在3.5-4.2, Al3+控制在15%到30%,进行测试发现温度控制在80-88℃,时间控制在60到90秒较合理。通过最终试验我们得到了最稳定的数值,把温度控制在85度,时间控制在70s。在新的设置数值下,又进行了两次重复试验,结果都较理想。

C阶段,效果控制和跟踪

最后,新制了化学抛光槽并对镀铁氟龙的所有工序:前处理-除尘-喷涂-烘烤-冷却-下料进行跟踪检验,确认无误后进行了小批量生产。对比发现,不良状况有所改善。

在其他条件不变的情况下,采用两个槽进行生产。发现表明两个槽是有区别的,在重复验证后,对原化学抛光槽进行更换,并制定化学抛光槽铁氟龙覆盖状况的内容记录到设备月度保养和正常点检的项目中。这样就保证了在点检时能够及时发现问题,避免不良的化抛产品到最后道工序时才发现。

通过天行健管理顾问公司的研究,运用对比试验(BVs .C)和正交试验(DOE),共计运行64组试验,从大量的试验结果和数据中,得到了有效的改进方法得到显著的效果。

1、成立了多部门合作的改善小组,由品工主导、制程工程师、工艺工程师、品管等成员共同设计制程参数。

2、制订合理的制程参数,得到了有效的改进,在一个月内废品率从1O%,下降到了5%。

3、经过三个月的工作,最终废品率在阳极工段下降到2%以下的水平。

4、大力提高了经济效益,经济效益在每年900万元以上。