某设备公司重点型号产品导向筒零件的不合格品率为65%,其中因外圆(φ27.887mm)圆柱度(0.008mm)超差而引起的不合格品占90%,返修后仍有50%的零件报废,从而严重影响了零件及产品的正常交付。为此,天行健管理公司针对该零件的加工工艺流程进行了分析,找出了外圆圆柱度超差的主要原因,制订了改进方案,提高了导向筒外圆圆柱度的一次交检合格率。

1、要将导向筒圆柱度0.008 mm的DPMO水平由585000降低到100000以下,改善率要达到90%。

2、制定方案,改进生产工艺,提高导向筒生产的合格率,降低返修、报废率。

一、原因分析

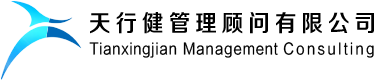

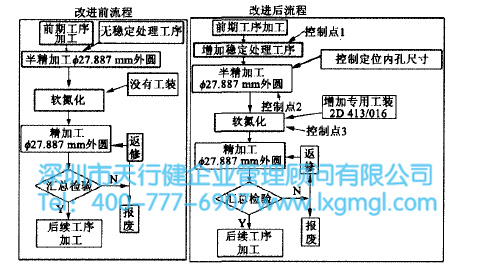

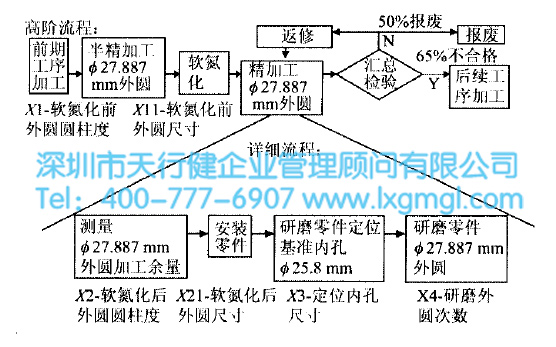

为实现项目目标,成立了项目团队,成员包括主管工艺员、检验员和操作工人等,团队成员运用头脑风暴方法,分析了导向筒的加工流程图(如图1所示),找出了19个潜在影响导向筒外圆圆柱度的因素。

图1

团队对这些潜在因素的影响程度给予评分,评分档次分为无影响0分、不明显1分、一般3分和严重9分,每个因素的所有得分相加,结果超过21分,则为重要因素(见表2)。

表2

通过评分,确定对导向筒外圆圆柱度有重要影响的因素有:软氮化前、后的外圆圆柱度,软氮化前、后的外圆尺寸,定位内孔尺寸和外圆研磨次数。后续工作就是进一步收集这些重要因素的数据,并进行统计分析,以确定关键的影响因素。

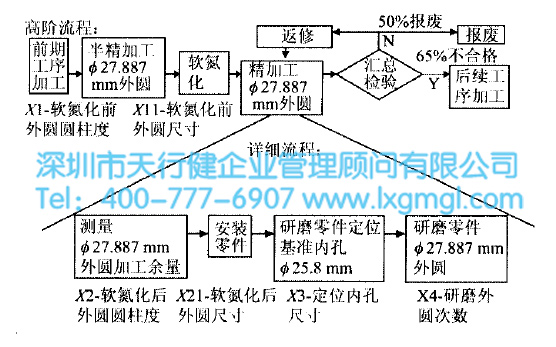

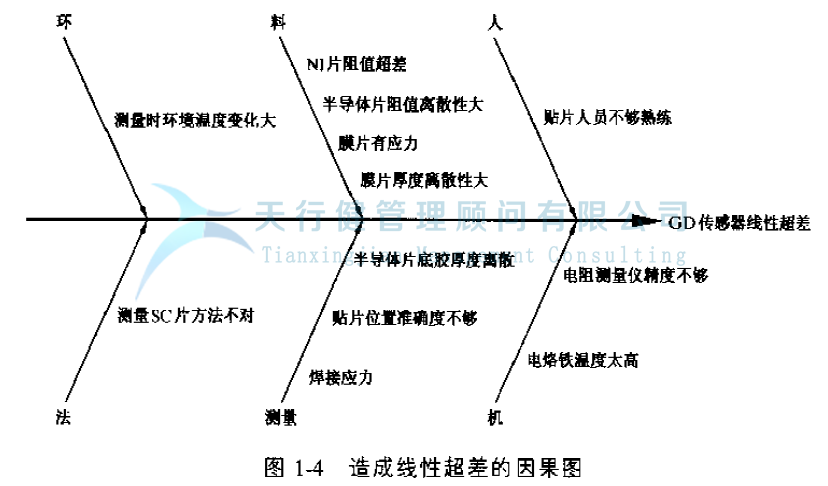

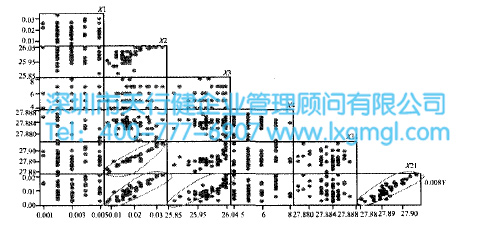

应用MINTAB分析工具,对收集的6个因素的数据进行分析,作出了矩阵图(如图3所示),根据矩阵图的结果可以得出如下结论。

图3

①软氮化后外圆圆柱度(X2)与φ27.887mm外圆圆柱度(Y向0.008mm)间存在强正相关性;

②定位内孔尺寸(X3)与价φ27.887mm外图圆柱度(x向0.008mm)间存在弱正相关性;

③软氮化后外圆尺寸(X21)与软氮化后外圆圆柱度(X2)间存在强正相关性;

④软氮化后外圆尺寸(X21)与φ27.887mm外圆圆柱度(Y向0.008mm)间存在强正相关性。

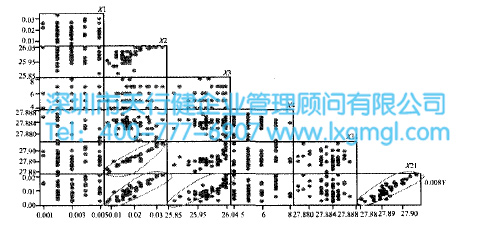

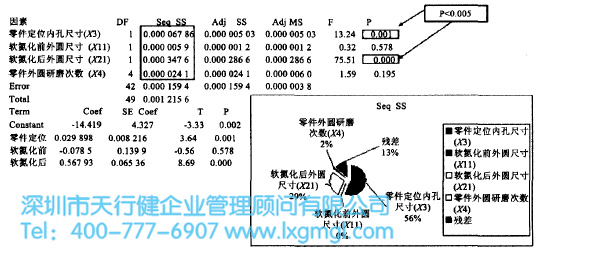

通过这些因素进一步分析,作出了对φ27.887mm外圆圆柱度(0.008mm)实际影响的通用线形回归模型图(如图4所示)。

图4

由图4可以得出,软氮化后外圆尺寸是影响外圆圆柱度的关键因素,它的影响率为29%;导向筒定位内孔尺寸也是影响外圆圆柱度的关键因素,它的影响率为56%。这2个因素的影响率合计为85%。导向筒软氮化后外圆圆柱度超大,说明零件存在变形,变形过大会使后续工序无加工余量;另外,导向筒定位内孔尺寸超大,会使其最小壁厚尺寸要求无法保证,研磨外圆时无法定位。而软氮化工序属热处理工序,导向筒变形无法避免,改进的方向应为控制或削弱这种变形。

二、改进和控制

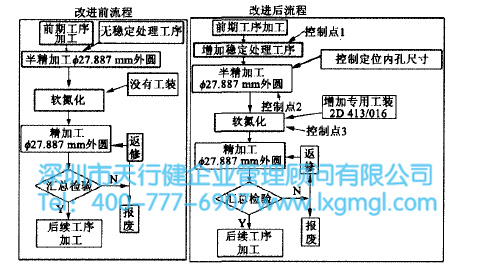

项目目标改进的方向明确后,继续收集数据。应用MINTAB分析工具,找到改进关键因素的方法,有针对性地制订合理有效的措施并付诸实施。对于关键因素软氮化后的外圆尺寸,采用分析确定流程改进的方法,将原来不进行控制的外圆尺寸现控制为<φ27.887mm,为实现此要求,新增加稳定处理工序。软氮化工序新增专用工装2D 413/016(此项工作由热处理分厂负责完成)。将关键因素定位内孔尺寸进行改良,导向简加工工艺流程改进前、后的对比(如图5所示)。

图5

另外,应加强工艺人员对现场加工情况的监控,保证措施的有效落实,并制订导筒加工流程控制计划表(见表6),即先通过工艺规程单,进行改进方案验证,并将改进前、后外圆圆柱度的数据进行分析,控制和保持改进效果。

表6

三、结语

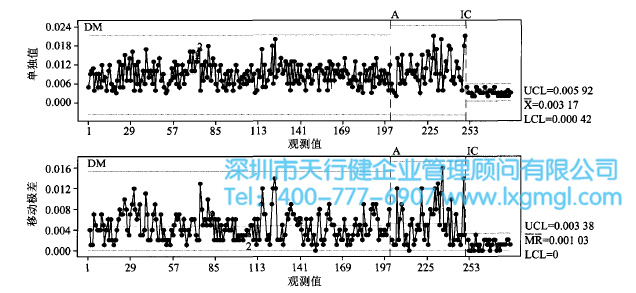

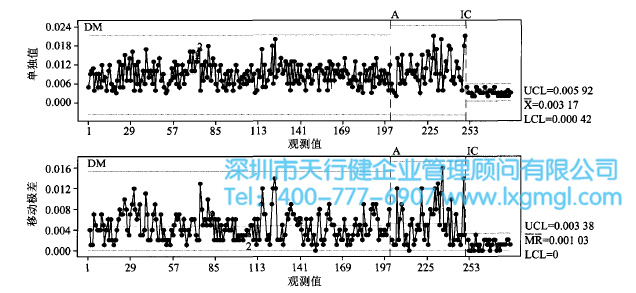

将改进后的工艺方案跟踪03,04和06批零件生产过程进行验证,将相关数据进行分析,外圆圆柱度工艺方案改进前、后结果的受控状态(如图7所示)。

图7

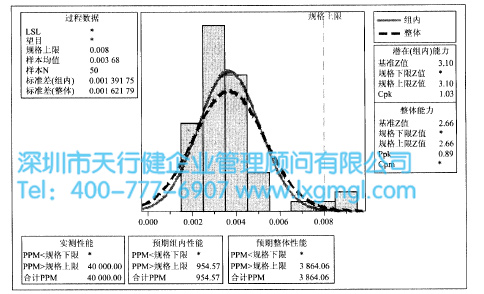

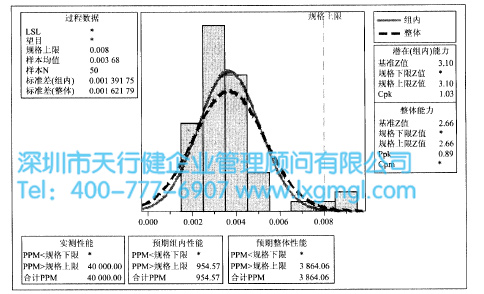

改进后外圆圆柱度的流程能力分析(如图8所示),由图8能够得出,改进后,φ27.887mm外圆圆柱度0.008mm的DPMO水平为3864.06,改善率达98%,达到了项目目标。说明了改进后的工艺方案能够满足导向筒外圆圆柱度的加工质量,能够满足产品生产要求,改进方案正式纳入导向筒零件加工工艺规程中。

图8

1、导向筒工艺改进后,φ27.887mm外圆圆柱度0.008mm的DPMO水平为3864.06,改善率达98%,达到了项目目标。

2、改进后的工艺方案能够满足导向筒外圆圆柱度的加工质量,能够满足产品生产要求。