一、准备阶段的六西格玛设计

产品设计中准备阶段也就是六西格玛设计流程中的定义阶段和测量阶段。这一阶段天行健管理咨询公司采用的的工具有:KANO分析工具、Minitab中柏拉图工具(Pareto Chart)等。这一阶段主要采用如下步骤进行:

1、倾听客户的声音,收集VOC

准确定义和分析顾客的需求,并将关键顾客需求融入到产品设计中是DFSS的第一步,也是产品设计的前端过程。在顾客需求分析中,成功的顾客需求分析是实施六西格玛设计项目的保证。六西格玛设计实践遵循以顾客需求与期望中心的准则。顾客需求分析的第一步是了解顾客的需求与期望,第二步是辨识顾客的需求与期望,最后一步是正式定义顾客的需求与期望。这一阶段的错误,哪怕是很小部分的错误都会给产品设计带来严重的后果。

在该项目的具体实践过程中,首先,根据产品在生产、销售各个环节中享受该公司新产品设计这项服务的内外部人员来界定清楚其内外部客户(如表1):

接着,将客户进行分类,通过合适的渠道获取VOC并加以分析,VOC的获取可以有多种途径如:询问调查,定点观察调查,观察调查等。

天行健管理咨询公司选择以市场调查问卷为例,收集整理目前市场上各种样式,各种材质筷子及顾客的的信息资料和相关数据设计来获取客户的心声。

市场调查问卷是获得VOC的方法之一,但是不能将它作为VOC的唯一来源。在实践中是需要将多种调查手段结合起来运用。

在收集客户声音的过程中聆听到许多不同客户的声音,但是这里利用筛选的方法,只聆听其中重要客户的声音,因为不是所有的客户都能带来相等的业务价值。

2、制定团队章程

一个定义良好的大纲和任务陈述,能保证项目是一个很好的商业投资,能支持关键的商业战略,还能增加客户的实际价值。它是识别成功的关键因素。因为如果不能认识到或表达出重大风险都将会危害项目,该公司的项目大纲和任务陈述如下(表2)。

在这一阶段,我们还需要评估项目进度、个阶段预期完成时间以及挑选团队成员并分配成员角色与任务等。

3、KANO分析

在识别项目的主要客户后,下一步骤就是借助KANO分析工具,将所收集的VOC资料根据客户需求类型进行整理与分类:

①KANO分析原理

KANO分析如(图2)所示对项目进行分析,得出(表3)。

②VOC分类

根据KANO分析对获取的第一手VOC资料进行筛选整理后,最后将客户关心的关键质量特性(CTQs )排列如下(无差异因子己剔除):

a.不用时要能分成两段要以便于携带(必要因子);

b.手感舒适,夹菜时要有足够的摩擦,不能太滑(必要因子);

c.要避免筷子放在桌子上或碗上时到处滚动(必要因子);

d.要便于清洗,外观看上去清洁、卫生(必要因子);

e.不用时要有合适的包装盒/袋装载,便于携带时保持卫生(主要满意因子);

f.包装盒/袋要尽量小,尽量减小携带时异物感(主要满意因子);

g.筷子售价要低(主要满意因子);

h.做工精美,材质优良(主要满意因子);

i.外观个性、时尚,能够彭显主人身份爱好(惊喜因子);

j.筷子能别出心裁兼带些其它功能,如水笔等(惊喜因子);

4、识别最重要关键质量特性(CTQs)

首先,对于客户关心的产品关键质量特性中的必要因子,不再做筛选,这些因子应在产品设计中全部优先保证:

①不用时要能分成两段要以便于携带(必要因子);

②手感舒适,夹菜时要有足够的摩擦,不能太滑(必要因子);

③要避免筷子放在桌子上或碗上时到处滚动(必要因子);

④要便于清洗,外观看上去清洁、卫生(必要因子)。

其次,对客户关心的产品关键质量特性中的主要满意因子与惊喜因子根据对客户影响的严重程度和每个因子客户关心的次数用CE矩阵((Cause and Effect Matrix)打分,然后用Minitab中柏拉图工具Pareto Chart(如图3),按照二八原则对主要满意因子与惊喜因子进行筛选,选取造成影响的前80%因子做改善。

如上图,因子(7)(8)剔除,不作为产品设计时最重要需满足的关键质量特性来满足,只有在不对售价等其它关键因子产生影响的前提下作为设计参考因素考量,必要因子以外影响客户满意度80%的因子按优先级重新排序如下:

①不用时要有合适的包装翻袋装载,便于携带时保持卫生(主要满意因子);

②包装盒/袋要尽量小,尽量减小携带时异物感(主要满意因子);

③筷子售价要低(主要满意因子);

④做工精美,材质优良(主要满意因子);

最后对最重要关键质量特性(CTQs)按优先级重新排序并汇总如下:

①不用时要能分成两段要以便于携带;

②手感舒适,夹菜时要有足够的摩擦,不能太滑;

③要避免筷子放在桌子上或碗上时到处滚动;

④要便于清洗,外观看上去清洁、卫生;

⑤不用时要有合适的包装盒/袋装载,便于携带时保持卫生;

⑥包装盒/袋要尽量小,尽量减小携带时异物感;

⑦筷子售价要低;

⑧做工精美,材质优良。

二、分析阶段的六西格玛设计

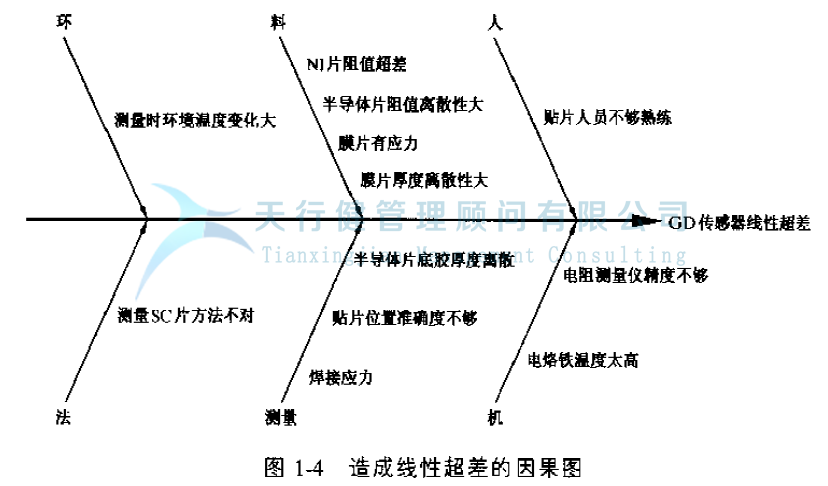

产品设计的分析阶段和六西格玛设计的分析阶段是相吻合的。分析阶段是六西格玛设计项目的核心所在,也是DMAIC流程各阶段中最难以预见的阶段。这在这一阶段中,所涉及到的工具非常多,可供选择的余地也比较大,天行健管理咨询公司根据不同的项目情况选择适当的工具来展开分析,并通过认真研究数据资料分析来寻找问题的根源。

1、在预算和资源约束条件下,产生评估。

对比现有产品类型与关键质量特性(CTQs)符合度,确立针对旧款产品可借鉴部分和针对新款产品的关键改善点,如(表4)所示。

对于现有产品在业内较领先,市场反馈相对较佳的产品可以借鉴和吸收原有设计中优良的因素加入到新产品的概念中去;但对于优良因素的界定要有可靠的依据和科学的方法;本案例产品设计因素相对较少且有完整的市场反馈资料,因此可以使用如上图所示较简单明了的Check List来加以甄别以简化分析过程。对于涉及因素较多、属性较复杂的产品则必须采用较系统的产品分析、转换方程、FMEA分析等工具来辅助设计,以避免主观臆断成分,确保分析结果科学可信。

2、确立改善优先等级。

对于步骤①的Check List中的比较结果加以排序,改善优先等级由高到低为:必须从改进项目到考量改进项目,再到可参照项目(对于可参照项目如无较佳方案,可直接选用),对关键质量特性重新排列如下:

①手感舒适,夹菜时不能太滑(必须改进,增大夹菜时摩擦)

②避免放置时到处滚动(必须改进,避免滚动)

③合适包装盒/袋,便于保持卫生(考量改进)

④筷子售价要低(考量改进)

⑤能分成两段以便于携带(连接方式可参照)

⑥便于清洗,外观清洁、卫生(不绣钢材质可参照)

⑦包装盒了袋携带时异物感小(袋式包装可参照)

⑧做工精美,材质优良(材质、加工可参照)

三、设计阶段的六西格玛设计

产品设计的设计阶段也就是六西格玛设计的设计阶段。

1、设计概念选择:

①针对“手感舒适,夹菜时不能太滑”(必须改进项目):需求改善的重点主要在于如何增大筷子前半段的摩擦力,主要有以下三种方案供选择:

A方案:表面采用滚花工艺,加大摩擦力

方案优点:摩擦力效果非常好,可满足摩擦力需求;方案缺点:不便于清洁,非常难以保障卫生;

综合评价:带来不可忽视的缺点,高风险,直接排除。

B方案:表面分段凹入,加大摩擦力

方案优点:摩擦力效果有改善,可能满足摩擦力需求,需验证;方案缺点:较不便于清洁,较难保障卫生;

综合评价:改善效果一般,带来新的较低风险,可考虑作为候选方案保留,需验证摩擦力效果及评估制造技术可行性和成本可行性。

C方案:表面分段凸出,加大摩擦力

方案优点:摩擦力效果较好,可能满足摩擦力需求,需验证;方案缺点:无不良风险

综合评价:改善效果较佳,不会带来风险,较B方案佳,优先考虑选取;需验证摩擦力效果及评估制造技术可行性和成本可行性。

②针对“避免放置时到处滚动”(必须改进项目):因筷子前半部分为功能面,无克服滚动的改善空间,故针对“避免放置时到处滚动,项目改善重点在筷子后半截,借鉴常见家用筷子结构,后半部分截面采用正方形即可克服滚动,如图7,效果无需验证,需评估制造可行性。

③针对“合适包装盒/袋,便于保持卫生”(考量改进项目):因暂时未有盒式、袋式以外第三种方式可供选取,故参照“包装盒/袋携带时异物感小(袋式包装可参照)”

优先选取袋式包装(如图8);因保持卫生的效果不是很好,考量设计配套的一次性纸袋来改善包装袋保障卫生的能力(如图9),但因一次性纸袋有违环保原则,有造成资源浪费疑虑,故纸袋与筷子不做捆绑销售,仅供有特别需求的消费者选购。

④针对“筷子售价要低”(考量改进项目):通过成本比较,筷子材质选用不锈钢有利于成本降低,包装方式选用包装袋比铝合金便宜。

⑤针对其它可参照项目综合确认:

a.螺纹连接方式符合其它项目(卡扣结构成本较高);

b.筷子主体采用不绣钢材质符合其它项目;

c.包装采用袋式包装符合其它项目(添加一次性纸袋供选择);

d.不锈钢、红木、乌木材质均可满足需求,Follow其它项目选用不锈钢。

2、详细设计(尺寸等细节设计)展开:

①两段各自长度选取和草图绘制:考量装进袋子时筷子两部分中长的部分需尽量短且装进包装后避免晃动,只有两段同样长才可以满足,设计草图如下图中的图10、图11,图12所示:

②设计值修正:根据详细设计值完成产品定稿的3D设计图如(图13);

③包装设计:产品包装袋与供选购的一次性纸袋尺寸(单位:CM)根据产品尺寸及公差配合设计如(图13),(图14)。

3、产品性能侧试及可行性评估:

产品特征设计完毕后,将产品2D或3D设计初稿交给该公司的工程分析部门对产品的力量、寿命等各个性能进行模拟测试,同时还将设计初稿交给制造单位针对产品(筷子)及其附属品(包装袋,一次性纸袋)的制造可行性进行评估(包括技术可行性、成本可行性、开发时效可行性等),如测试OK,评估可行,则进入下一阶段,否则,应重新做针对性改善。

四、完善阶段的六西格玛设计

1、小量样品制作与验证

在产品性能和制造可行评估通过后,就可以进行小量的样品制作与验证。

为了节省时间及开发成本,样品的制作不建议采用模具等量产工具,一般可以采用手工模型制作、机械加工或两者相结合的方式进行;针对本案例产品特点,天行健管理咨询公司依照设计值及设计公差采用车床、铣床等机械加工方式来制作实现。

对于样品的验证要特别注意的是,验证群体不能局限于设计人员以内,必须要有设计师以外的人员参与产品的验证与评价,并且验证人员尽可能具有广泛的代表性(性别、年龄、职业、文化程度等等),能直接由消费者参与试用最佳。

2、改进设计和验证新的设计方案

针对小量验证过程中出现的问题和意见来修正设计方案并重新制作样品并验证,直至验证通过为止。

3、量产导入与专案结案

进行产品设计鉴定和投入批量生产上市并申请结案作业。在投入批量生产和投放市场后持续追踪市场反馈结果,对于少量不满足客户需求的问题,还可以通过六西格玛DMAIC来改进解决。

项目小结:

天行健管理咨询公司通过一个简单的案例较详尽的展示了六西格玛DMADV手法在产品设计中的运用,以及在DMADV各个阶段应该着重注意的问题。

在本案例中,体现了六西格玛设计真正把顾客需求放在第一位和以事实数据为依据的原则。在本案例的设计过程中运用了六西格玛设计常用的VOC调查,KANO分析、Pareto分析等方法,本案例的运用,旨在说明六西格玛设计是如何运用在产品设计过程中的。