A锻造公司的前身是a公司,职工最多时有300多人,主要生产飞机用锻件产品和工装。该车间在2009年的时候率先承揽民品任务,开发了曲轴、摇臂、转向节等车辆产品,取得了很好的经济效益,一度成为a公司的创效大户。2010年a公司成立集团公司实行母子公司管理体制后,a公司划归A机电公司管理,并更名为A锻造公司,从此走上了“四自”之路。

在军品市场萎缩的情况下,由于不再享受集团包亏政策,公司许多人包括一些领导难以接受改革现实,经营状况随之出现了大幅下滑,2010年出现了小额亏损,2011年亏损达262万元,2012年亏损284万元,持续的亏损使锻造公司陷入了空前的艰难处境,职工情绪也受到了很大影响。

2013年初,机电公司对锻造公司领导班子进行了调整,选派35岁的张华接任锻造公司总经理。刚一上任,张华就听到了这样的反映:锻造公司过去靠吃军品、吃政策才能活,不给政策,谁也搞不好。果真是这样吗?从不服输的张华对此并不认可。他认为,公司历史包袱重是事实,军品任务和政策没有了也是事实,但这并不等于说公司彻底不行了,就应该理直气壮地亏损。张华当时已经对六西格玛管理方法有所了解,正因他被六西格玛全新的管理方法所吸引,他逐渐形成了这样的思路:造成锻造公司当前困境的原因,不能光凭感觉和推测来想当然,而应该按照六西格玛的要求,拿数据来说话。在该思想指导下,他决定在锻造公司发起一场全面的六西格玛管理变革。于是,他向公司申请聘请天行健管理咨询公司的六西格玛专家顾问前来公司进行辅导。

公司首先确立了具有战略意义的六西格玛管理大项目,目标是在两年内实现扭亏转赢。

1、生产线的设备月利用率由42.3%提高到70%;

2、平均月毛利润增加15万元;

3、实现销售收入增长23%;

4、销售利润要达到400万元。

一、导入六西格玛管理

一是充分利用集团全面推行六西格玛管理的氛围优势,在锻造公司大造声势,大力宣传六西格玛管理。总经理张华在天行健管理咨询公司专家顾问的指导下,除亲自在公司大会上做六西格玛管理动员外,还在各种场合向人宣讲六西格玛管理,明确向全体干部职工传达了这样一个信息:六西格玛管理是解决公司当前困难的根本出路,是公司生存的需要,公司将不惜一切代价来推行六西格玛管理。在他的影响部署下,公司办起了“锻造6西格玛”内部简报,并将厂区标语、宣传板报等全部换上六西格玛管理的内容,使置身其中的人处处能感受到六西格玛管理的气氛。

二是积极培训六西格玛管理专业人才。公司分批选派年轻、有学历的骨干参加天行健管理咨询公司的黑带、绿带培训班,并创造各种条件,全力支持他们的学习和活动。

二、六西格玛项目的确定及展开

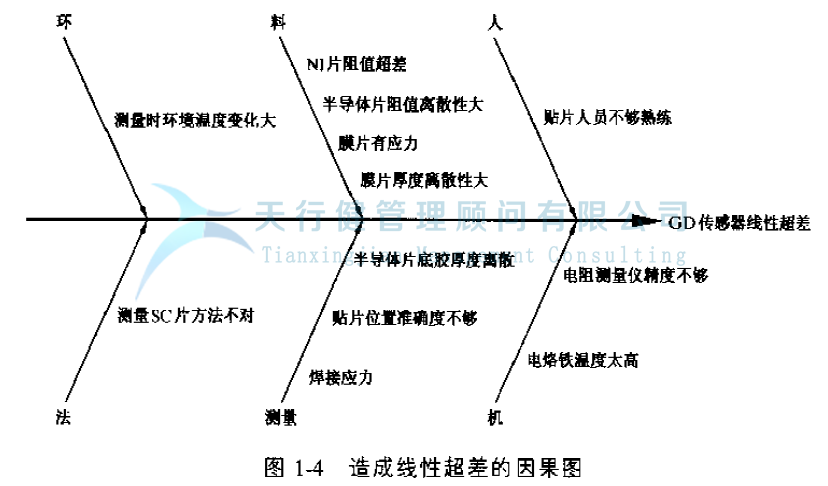

为开展好六西格玛项目,公司首先确立了具有战略意义的六西格玛管理大项目,目标是在两年内实现扭亏转赢。这一统领全局的第一管理项目由天行健专家顾问亲自来做,统一调用公司各种资源。其他六西格玛项目都由此产生,分别组建不同的项目组去完成,共同为总目标服务。按照这一战略布局,天行健专家顾问经过运用因果分析法(见下图),对产品质量、人员状况、设备(含工装)状况、加工方法等进行综合分析,找到了影响公司经济效益的6大方面主要问题:

1、设备陈旧耗能太高,增加了成本

锻造公司主要生产设备为5吨、3吨、1吨模锻锤和3吨、1吨自由锻锤,以压缩空气做动力。由于锻锤基本都是70年代的产品,存在效率低、毛病多、能耗大等诸多问题,特别是能耗比同等规模其他厂家高2倍多。同样一台3吨模锻锤,其他厂家用26立方风即可正常生产,而锻造公司却需两台40立方风泵供风才能工作。

2、历史包袱沉,财务负担重

由于历史原因,给锻造公司留下了较高的积压和潜亏:

①在制品潜亏挂帐469.9万元;

②3年以上货款回不来的420.6万元;

③应收帐款要不来挂帐25.6万元;

④材料工具常年积压挂帐408.7万元;

⑤下料后对方不要货造成积压材料5.9万元;

⑥有帐无物的材料挂帐128.7万元;

⑦管理问题造成挂帐10. 7万元。

上述7项合计积压潜亏挂帐1470万元,每年需支出资金占用费近百万元。

3、人员配置不合理,劳动效率低下

2013年初锻造公司有266人,其中正式职工207人,长期雇佣工54人,临时工5人。公司历史上有一种怪现象:在一线生产操作的基本都是雇用工(主要是农工),正式职工大都在辅助岗位。造成辅助岗位人员多,分工过细,如气焊工和电焊工分设,工具保管、工装保管分设,司机班4台车有8个司机,一个小空压站竟配了15个人,这种不合理的现象严重影响了公司效益和风气。

4、产品质量不高,造成劣质成本增加

在其他厂家己采用摩擦压力机、热模锻、高能螺旋压力机等精密锻造情况下,A锻造公司还在使用锻锤生产,产品质量自然缺乏竞争力,加上技术管理不到位,常因加热、操作不当造成锻件多氧化皮、坑大、错移、拐颈缺肉等缺陷,产品的返修率和废品率都较高。如支柱产品——曲轴的不合格品率高达5%以上,仅此一项就造成每年50多万元的废品损失。

5、工艺方法不当造成成本增加

由于工艺研究不到位,造成材料定额较大、生产工序繁琐,增加了产品成本。如:中央摇臂制坯与外厂比,每件多0.3kg材料;曲轴生产使用锻锤比使用压力机每件多2kg材料,此项每年要多增加成本60余万元。由于工艺布局和配置不合理,造成中央摇臂二次加热多增加一火,曲轴100%需要冷校,既浪费能源又增加了缺陷机会。

6、管理不到位造成的其他浪费

主要有:

①风、水、电等消耗控制不当,浪费较高;

②设备管理不到位,造成设备利用率低,维修费用增加;

③工装管理不科学,造成工装利用率低,产生不必要的浪费;

④生产组织不科学,劳动效率低,能源利用率低,生产成本增加。

基于上述这些问题,天行健专家顾问决定分解任务指标,先后确立了《降低曲轴淬火裂纹》、《降低法兰盘缺陷率》、《提高2500T生产线利用率》、《降低吹砂机维修费》、《加强管理、提高电能利用率》、《降低润滑剂消耗》、《降低电液锤故障率》等22个六西格玛项目。各项目组结合企业和市场实际,遵循六西格玛管理的方法和思路,对所立项目认真加以实施。随着各项改进工作的逐步推进,一场六西格玛管理的变革也全面铺开了。

由于锻造公司全面铺开六西格玛管理,各六西格玛项目陆续收到可观的财务回报。

1、其中仅《提高2500T生产线利用率》一个项目就使得生产线的设备月利用率由42.3%提高到73%,曲轴产量由11535件增加到20517件,平均月毛利润增加了16.2万元。

2、实实在在的成果进一步调动了全体员工的积极性,使得公司的产品质量和生产效率不断提高,各项费用不断下降,各项工作得到了明显促进。

3、随着各项改进措施的实施和到位,锻造公司的经营状况也逐步得到改善,经济效益大幅上升。

4、2010年实现销售收入2678万元,比2009年增长26%,亏损额降到70.6万元,比2009年减亏200多万元;2011年实现销售收入4178万元,利润达到410万元,超额完成了两年扭亏目标。

5、目前A锻造公司早己甩掉了亏损帽子,生产经营走上了健康发展之路。